La fase di raffinazione

La raffinatrice consiste praticamente in cinque cilindri rotanti posizionati verticalmente o quasi, uno sopra l’altro e refrigerati con la circolazione interna di acqua fredda, come per la pre-raffinatrice. La distanza tra i cilindri (luce) viene accuratamente regolata, in modo da ottenere la massima finezza di raffinazione. I sistemi di regolazione della “luce” possono essere di diversa natura: meccanico o pneumatico o – nelle raffinatrici di ultima generazione – elettronico. Dal primo all’ultimo cilindro la velocità di rotazione aumenta progressivamente assicurando il passaggio di prodotto dal cilindro più lento al cilindro più rapido (flusso dal basso verso l’alto) e sommando all’effetto di schiacciamento anche un effetto di stiramento. La velocità di rotazione è di circa 0,75 m/sec per il primo cilindro, 1,25 m/sec per il secondo, 1,80 m/sec per il terzo, 2,45 m/sec per il quarto e 3,70 m/ sec per il quinto. A differenza dei cilindri della pre-raffinatrice, questi della raffinatrice devono avere una apposita “bombatura” per bilanciare la flessione del cilindro stesso dovuta allo sforzo ed alla congenita dilatazione derivante dal calore generato dall’attrito, garantendo così l’uniformità di raffinazione. Appositi coltelli, tangenti all’intera lunghezza del cilindro, provvederanno a staccare la pellicola di cioccolato dalla superficie. Nelle prime raffinatrici – solitamente a tre cilindri – la massa doveva passare due o tre volte almeno per raggiungere la granulometria desiderata. Con le nuove a cinque cilindri il passaggio è unico e si possono raggiungere finezze di 18-20 micron. In alcuni casi la granulometria si è spinta ben al di sotto di tali valori, ma non esiste la certezza che “il gioco valga la candela” perché la sensibilità del palato non arriva ad individuare e distinguere finezze così spinte. Pare accertato, infatti, che le papille gustative della lingua dell’uomo permettano di avvertire particelle di dimensioni non inferiori a 25 micron, il che significa che solo le particelle aventi dimensioni superiori possono essere riconosciute come “granelli”, dando la sensazione di “sabbiosità”. Apparentemente quindi, da un punto di vista tecnologico, bisognerebbe garantire che tutte le particelle del cioccolato abbiano una dimensione massima inferiore a 25 micron. Tuttavia, la sensazione gustativa non dipende solo dalle dimensioni delle diverse particelle, ma anche dalla quantità in cui le diverse dimensioni sono rappresentate. Ciò significa che per avvertire una sensazione di ruvido è necessario che sia presente una frazione considerevole di particelle aventi dimensioni superiori al valore di soglia. Occorre anche ricordare che macinazioni spinte danno luogo a prodotti “avidi” di grasso (sempre per l’effetto “carta assorbente”) e con caratteristiche reologiche, in genere, non ottimali. La potenzialità della macchina dipenderà sia dalla lunghezza del cilindro (attualmente si costruiscono raffinatrici con cilindri che possono variare da 1.300 mm di lunghezza a 2.500 mm) e dal tipo di prodotto. Solitamente le capacità produttive variano da 500 Kg/ora a 1.000 Kg/ora e oltre). Il cioccolato al latte e i prodotti simili contenti latte presentano qualche difficoltà in più nella raffinazione per via della presenza del lattosio che risulta essere più resistente alla raffinazione. L’uso delle raffinatrici ha sempre richiesto esperienza e molta attenzione, occorre infatti ricordare che si effettua un passaggio solo e ciò comporta poca marginalità di errore. La recente introduzione dell’elettronica per regolare la pressione dei cilindri ha ridimensionato notevolmente la necessità di lavorare con operatori esperti ma ciò non deve far dimenticare il rispetto di alcuni parametri fondamentali: l’acqua di raffreddamento che attraversa i cilindri non deve mai superare i 30°C e la macchina non deve mai lavorare a vuoto. Qualora si osservi che la massa di cioccolato si accumula da una parte del cilindro, occorre correggere la “luce” tra i cilindri in questione, quando invece si notano dei punti non ricoperti di cioccolato, bisogna rallentare la circolazione dell’acqua di refrigerazione poiché tale fenomeno dipende da un eccessivo raffreddamento. Il coltello di raschiamento dovrà essere sempre affilato per far sì che la massa si distacchi effettivamente dalla superfici del cilindro. Nel corso della raffinazione il prodotto varia in maniera considerevole le proprie caratteristiche fisiche e di scorrimento, al punto tale che allo scarico si ottiene una massa costituita da polvere impalpabile che verrà indirizzata – normalmente mediante nastri trasportatori – all’operazione successiva: il concaggio. Come scritto in precedenza esistono differenti sistemi di raffinazione anche se il più tradizionale e utilizzato è quello appena descritto. Esiste comunque una variante nello stesso sistema di raffinazione a cilindri, infatti in alcuni casi si utilizza lo zucchero in polvere (zucchero a velo) in luogo di quello cristallino. Questa modifica – apparentemente di poco conto – assume un aspetto rilevante se si considera che si elimina di fatto la pre-raffinazione. Anni fa questa tecnologia di lavorazione ebbe il suo massimo impiego ma due fattori ne hanno principalmente ridimensionato la diffusione: 1) la necessità di macinarsi direttamente in stabilimento lo zucchero cristallino perché quello acquistato – per ragioni di conservabilità – contiene 4-5% di amido il quale potrebbe influire negativamente sulla struttura finale dei prodotti ; 2) una maggiore richiesta di grasso (burro di cacao) – 27-29% – per effetto dell’alto potere assorbente dello zucchero impalpabile rispetto al cristallino.

La raffinatrice consiste praticamente in cinque cilindri rotanti posizionati verticalmente o quasi, uno sopra l’altro e refrigerati con la circolazione interna di acqua fredda, come per la pre-raffinatrice. La distanza tra i cilindri (luce) viene accuratamente regolata, in modo da ottenere la massima finezza di raffinazione. I sistemi di regolazione della “luce” possono essere di diversa natura: meccanico o pneumatico o – nelle raffinatrici di ultima generazione – elettronico. Dal primo all’ultimo cilindro la velocità di rotazione aumenta progressivamente assicurando il passaggio di prodotto dal cilindro più lento al cilindro più rapido (flusso dal basso verso l’alto) e sommando all’effetto di schiacciamento anche un effetto di stiramento. La velocità di rotazione è di circa 0,75 m/sec per il primo cilindro, 1,25 m/sec per il secondo, 1,80 m/sec per il terzo, 2,45 m/sec per il quarto e 3,70 m/ sec per il quinto. A differenza dei cilindri della pre-raffinatrice, questi della raffinatrice devono avere una apposita “bombatura” per bilanciare la flessione del cilindro stesso dovuta allo sforzo ed alla congenita dilatazione derivante dal calore generato dall’attrito, garantendo così l’uniformità di raffinazione. Appositi coltelli, tangenti all’intera lunghezza del cilindro, provvederanno a staccare la pellicola di cioccolato dalla superficie. Nelle prime raffinatrici – solitamente a tre cilindri – la massa doveva passare due o tre volte almeno per raggiungere la granulometria desiderata. Con le nuove a cinque cilindri il passaggio è unico e si possono raggiungere finezze di 18-20 micron. In alcuni casi la granulometria si è spinta ben al di sotto di tali valori, ma non esiste la certezza che “il gioco valga la candela” perché la sensibilità del palato non arriva ad individuare e distinguere finezze così spinte. Pare accertato, infatti, che le papille gustative della lingua dell’uomo permettano di avvertire particelle di dimensioni non inferiori a 25 micron, il che significa che solo le particelle aventi dimensioni superiori possono essere riconosciute come “granelli”, dando la sensazione di “sabbiosità”. Apparentemente quindi, da un punto di vista tecnologico, bisognerebbe garantire che tutte le particelle del cioccolato abbiano una dimensione massima inferiore a 25 micron. Tuttavia, la sensazione gustativa non dipende solo dalle dimensioni delle diverse particelle, ma anche dalla quantità in cui le diverse dimensioni sono rappresentate. Ciò significa che per avvertire una sensazione di ruvido è necessario che sia presente una frazione considerevole di particelle aventi dimensioni superiori al valore di soglia. Occorre anche ricordare che macinazioni spinte danno luogo a prodotti “avidi” di grasso (sempre per l’effetto “carta assorbente”) e con caratteristiche reologiche, in genere, non ottimali. La potenzialità della macchina dipenderà sia dalla lunghezza del cilindro (attualmente si costruiscono raffinatrici con cilindri che possono variare da 1.300 mm di lunghezza a 2.500 mm) e dal tipo di prodotto. Solitamente le capacità produttive variano da 500 Kg/ora a 1.000 Kg/ora e oltre). Il cioccolato al latte e i prodotti simili contenti latte presentano qualche difficoltà in più nella raffinazione per via della presenza del lattosio che risulta essere più resistente alla raffinazione. L’uso delle raffinatrici ha sempre richiesto esperienza e molta attenzione, occorre infatti ricordare che si effettua un passaggio solo e ciò comporta poca marginalità di errore. La recente introduzione dell’elettronica per regolare la pressione dei cilindri ha ridimensionato notevolmente la necessità di lavorare con operatori esperti ma ciò non deve far dimenticare il rispetto di alcuni parametri fondamentali: l’acqua di raffreddamento che attraversa i cilindri non deve mai superare i 30°C e la macchina non deve mai lavorare a vuoto. Qualora si osservi che la massa di cioccolato si accumula da una parte del cilindro, occorre correggere la “luce” tra i cilindri in questione, quando invece si notano dei punti non ricoperti di cioccolato, bisogna rallentare la circolazione dell’acqua di refrigerazione poiché tale fenomeno dipende da un eccessivo raffreddamento. Il coltello di raschiamento dovrà essere sempre affilato per far sì che la massa si distacchi effettivamente dalla superfici del cilindro. Nel corso della raffinazione il prodotto varia in maniera considerevole le proprie caratteristiche fisiche e di scorrimento, al punto tale che allo scarico si ottiene una massa costituita da polvere impalpabile che verrà indirizzata – normalmente mediante nastri trasportatori – all’operazione successiva: il concaggio. Come scritto in precedenza esistono differenti sistemi di raffinazione anche se il più tradizionale e utilizzato è quello appena descritto. Esiste comunque una variante nello stesso sistema di raffinazione a cilindri, infatti in alcuni casi si utilizza lo zucchero in polvere (zucchero a velo) in luogo di quello cristallino. Questa modifica – apparentemente di poco conto – assume un aspetto rilevante se si considera che si elimina di fatto la pre-raffinazione. Anni fa questa tecnologia di lavorazione ebbe il suo massimo impiego ma due fattori ne hanno principalmente ridimensionato la diffusione: 1) la necessità di macinarsi direttamente in stabilimento lo zucchero cristallino perché quello acquistato – per ragioni di conservabilità – contiene 4-5% di amido il quale potrebbe influire negativamente sulla struttura finale dei prodotti ; 2) una maggiore richiesta di grasso (burro di cacao) – 27-29% – per effetto dell’alto potere assorbente dello zucchero impalpabile rispetto al cristallino.

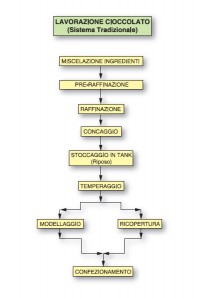

[…] Produzione del cioccolato, sistemi ed effetti della raffinazione […]