Il caffè rappresenta dopo l’acqua la bevanda più consumata al mondo, attestandosi in seconda posizione, dopo il petrolio, anche nella classifica dei prodotti maggiormente commercializzati (1). Gli ambiti di ricerca correlati alla bevanda in questione sono molteplici e spaziano dal settore produttivo a quello economico, interessando aspetti socio-politici e di sostenibilità ambientale, argomento sempre più rilevante nella società contemporanea. Nel seguito viene presentata la sintesi di uno studio che ha come obiettivo l’analisi della macinazione del caffè, una delle fasi fondamentali del suo ciclo produttivo, che ne delinea le possibili destinazioni d’uso e ne modifica le proprietà sensoriali e nutrizionali (2-8).

Macinazione: aspetti generali

Come è ben noto, la polverizzazione dei chicchi permette l’aumento della superficie specifica delle particelle e, di conseguenza, una migliore resa in estrazione delle sostanze solubili presenti. La resa di estrazione in caffeina è, infatti, inversamente proporzionale alle dimensioni della polvere di caffè, mentre dipende linearmente dal tempo di macinazione e dal volume di acqua impiegato per la preparazione della bevanda (5). Pertanto, il controllo della granulometria del caffè ottenibile dai chicchi tostati è un pre-requisito fondamentale per controllare l’estrazione e la dispersione dei composti estratti nella bevanda (9). La macinazione del caffè è comunemente effettuata utilizzando macinini a rulli, conici o piani (10). Il macinino a rulli, o cilindrico, presenta una coppia di cilindri rigati, su assi paralleli e controrotanti. I chicchi sono inseriti dall’alto e ricadono nello spazio disponibile tra i due cilindri. Il macinino conico è, invece, costituito da un ingranaggio conico presente all’interno di una sezione cilindrica in cui i chicchi sono frantumati dall’azione rotatoria del cono stesso. Presenta ottimi risultati di produttività. Nell’industria della torrefazione del caffè, il macinino a rulli rappresenta la tipologia più impiegata per l’efficiente resa e minor costo di manutenzione. L’operazione di macinazione vera e propria è preceduta da una fase di frantumazione dei chicchi che si raggiunge impiegando cutters a denti diseguali anch’essi piani o conici, oppure utilizzando una serie di steps di macinazione progressivamente sempre più fine (10). La frantumazione dei chicchi, oltre alla corretta scelta del grado di macinazione, presenta problematiche legate sia all’innalzamento di temperatura causato dallo sforzo meccanico operato dalla macchina, sia al contenuto di umidità del chicco proveniente dalla tostatrice.

La percentuale di particelle fini e la superficie specifica delle particelle aumentano quando il contenuto di acqua si riduce (11). Contenuti di umidità eccessivi (>6 %p/p) portano a risultati inaccettabili in macinazione anche dopo 24 h dal termine del processo a causa delle formazione di aggregati di particelle. Il limite legale a questo stadio della produzione del caffè è, infatti, pari al 5 %p/p (3). Le differenze di distribuzione granulometrica tra caffè macinati con differenti livelli di umidità influenzano il tempo di percolazione e la resa di estrazione durante la preparazione della bevanda (12). Inoltre, il controllo dell’umidità è di fondamentale importanza per l’aroma e la stabilità ossidativa del caffè macinato durante la conservazione (3, 13). Effetti negativi osservati durante e dopo la macinazione del caffè si sostanziano nella perdita di aromi (2) e nell’aumento della velocità di formazione di radicali liberi, reazione avviatesi in tostatura (14, 8). La perdita di aromi può essere limitata effettuando una macinazione ad umido che, da un lato abbassa le temperature in gioco (10) e, dall’altro, permette di intrappolare gli aromi nell’acqua. Tale operazione, tuttavia, è possibile soltanto per quei processi che prevedano un’estrazione immediatamente successiva alla macinazione, come nel caso della produzione del caffè solubile (4). Per quanto riguarda, infine, l’attività antiossidante, se è pur vero che essa diminuisce dopo la tostatura (13) e maggiormente nel caffè macinato rispetto al chicco intero (3), resta predominante il fattore “composizione miscela” per determinarne il potenziale (7). L’efficienza dell’estrazione con acqua dipende dalla distribuzione granulometrica delle particelle del caffè macinato, essendo legata alle proprietà di percolazione del letto di caffè macinato, alla bagnabilità delle particelle nel sistema acquoso e alla superficie totale delle particelle.

Nei caffè macinati grossolanamente si originano, durante l’estrazione, vie preferenziali di scorrimento dell’acqua a velocità maggiore: ciò che determina una minore resa (sotto-estrazione). D’altra parte, se la dimensione delle particelle è troppo piccola, il letto di caffè macinato diviene troppo compatto e l’acqua genera elevate forza di attrito che riscaldano la polvere e generano una sovra-estrazione (3). Pertanto, al fine di ottimizzare l’estrazione, alcuni studi hanno individuato come ottimale una distribuzione bi-modale delle particelle attorno ad una media di 500 μm e con una piccola frazione di particelle più fini. Occorre ora distinguere tra macinazione atta a produrre “caffè moka” (più grossolana) e macinazione per “caffè espresso” (più fine). In questo secondo caso, un accurato controllo dei parametri della macinazione è particolarmente importante al fine di ottenere una distribuzione bimodale che assicuri, grazie alle particelle meno fini, una determinata percolazione, e permetta, grazie alla frazione più fine, alte rese di estrazione (10). Accanto alla consultazione scientifica, la scelta della calibrazione dei mulini è normalmente basata sull’esperienza e sulla tradizione aziendale, sempre più attenta alla standardizzazione dell’operazione di macinazione (6). Realtà come La Marzocco (USA) (15), casa produttrice di macchine espresso e macinini, hanno individuato, sulla scorta dell’esperienza maturata nel corso degli anni, una dimensione ottimale delle particelle del “caffè macinato espresso” in un intorno di 800 µm.

Impostazione dello studio

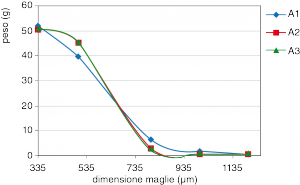

I campioni analizzati nello studio di macinazione effettuato (16) hanno riguardato caffè “macinato espresso” di sette differenti produttori, scelti tra quelli commercialmente più importanti e facilmente reperibili sul mercato. I campioni A1 (100% arabica), A2 (miscela 60% arabica – 40% robusta) e A3 (decaffeinato) provengono dello stesso produttore, mentre i campioni B (100% arabica) e C – D – E (miscela 60% arabica – 40% robusta) provengono da altrettanti produttori diversi tra loro. Le analisi sono state sono state effettuate su tre repliche di ogni campione mediante un classico setacciatore meccanico, modello Giuliani IG.W2/E, composto da cinque micro setacci con diametro delle maglie pari a:

• 335 µm

• 500 µm

• 800 µm

• 1000 µm

• 1200 µm

Le quantità di caffè residuo su ciascun setaccio sono state quantificate attraverso una bilancia analitica. I risultati delle pesate, rapportati al peso di ogni confezione standard analizzata, pari a 250 g, hanno permesso di tracciare il “profilo di macinazione”, le cosiddette curve granulometriche.

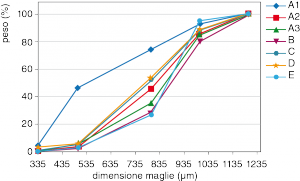

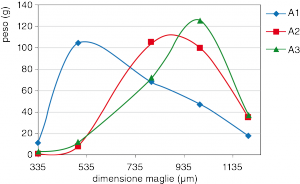

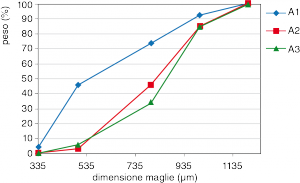

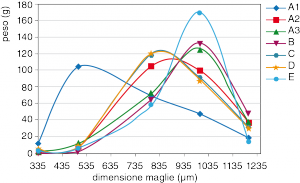

Confronto tra le curve granulometriche dei campioni

I risultati relativi ai campioni di uno stesso produttore (A1, A2 e A3) sono riportati nei grafici delle Figg. 1 e 2. Dalle curve ottenute non risultano particolari differenze tra la granulometria dei campioni A2 e A3, mentre il campione A1 presenta una distribuzione granulometrica differente e che maggiormente si discosta dal valore mediano di 800 μm. Confrontando i tre campioni dello stesso produttore con i restanti (B, C, D, E), si sono ottenuti i grafici delle Figg. 3 e 4. Confrontando le diverse curve si osserva che tre (A2, C, D) dei campioni di miscela 60% arabica – 40% robusta presentano curve granulometriche con picco massimo intorno al valore di 800 μm, mentre il campione E presenta un picco massimo a 1000 μm. I due campioni 100% arabica si discostano, invece, sia tra loro, sia dal picco massimo di 800 μm: il campione A1 presenta il picco a 500 μm, l’altro (B) intorno a 1000 μm. Intorno a quest’ultimo valore si attesta anche il campione decaffeinato (A3).

Confronto tra tempi diversi del ciclo di macinazione di uno stesso campione

Nella seconda parte dello studio, sono state prese in esame aliquote della stessa miscela A1 prelevate a differenti tempi (inizio, metà, fine) del ciclo di macinazione. Per ciascun prelievo sono state effettuate tre repliche e si sono ottenute le curve granulometriche corrispondenti ai tre momenti (Fig. 5). Dall’osservazione delle curve non si riscontrano differenze fra i campioni prelevati a inizio, metà e fine ciclo di macinazione. Pertanto, i prodotti presi in esame risultano omogenei durante l’intero ciclo di macinazione, a dimostrazione della buona conduzione del ciclo stesso, oltre che di una altresì buona efficienza dell’impianto utilizzato.

Conclusioni

Le distribuzioni granulometriche del caffè macinato costituiscono un importante parametro di processo che incide sulla qualità del prodotto finale. Lo studio qui sintetizzato fa osservare curve granulometriche caratterizzate da aree ristrette e da picchi ben definiti e dimostra come ciascun produttore tenda ad applicare un proprio grado di macinazione. Esso è basato non solo sulle variabili che caratterizzano il processo, ma anche sulla tradizione e sulla qualità percepita dal consumatore che ogni torrefazione porta avanti da anni, tenendo conto dei conseguenti riscontri ricevuti dal mercato. Per tale motivo, solo tre campioni su sette, costituiti da una miscela di 60% arabica e 40% robusta, presentano il picco di granulometria intorno al valore di 800 μm, mentre altri tre campioni presentano tale picco intorno a un valore più elevato. Solo un campione, tra quelli analizzati, si discosta completamente, presentando una granulometria molto fine, con picco massimo intorno ai 500 μm.

Bibliografia e sitografia

1. Borrelli R.C., Visconti A., Mennella C., Anese M., Fogliano V. (2002) Chemical characterization and antioxidant properties of coffee melanoidins. J. Agric. Food Chem. 50:6527–6533

2. Akiyama M., Murakami K., Ohtani N., Iwatsuki K., Sotoyama K., Wada A., Tokuno K., Iwabuchi H., Tanaka K. (2003). Analysis of volatile compounds released during the grinding of roasted coffee beans using solid-phase microextraction. J. Agric. Food Chem. 51:1961-1969

3. Baggenstoss J., Perren R., Escher F. (2008). Water content of roasted coffee: impact on grinding behaviour, extraction, and aroma retention. Eur. Food Res. Technol. 227:1357-1365

4. Baggenstoss J., Thormann D., Perren R., Escher F. (2010). Aroma recovery from roasted coffee by wet grinding. J. Food Sci. 75(9):C697-C702

5. Bell LN, Wetzel CR & Grand AN (1996) Caffeine content in coffee as influenced by grinding and brewing techniques. Food Res Intern 29:785–789

6. Mesin L., Alberto D., Pasero E. (2013). Control of coffee grinding with general regression neural networks. Neural Nets and Surrondings, Smart Innovation, Systems and technologies, 19:139-146

7. Vignoli J.A., Bassoli D.G., Benassi M.T. (2011). Antioxidant activity, polyphenols, caffeine and melanoidins in soluble coffee: the influence of processing conditions and raw material. Food Chem. 124:863-868

8. Yeretzian C., Pascual E.C., Goodman B.A. (2012). Effect of roasting conditions and grinding on free radical contents of coffee beans stored in air. Food Chem. 131:811-816

9. Sievetz M. e Desrosier N.W. (1979). Coffee technology. The AVI Publishing Company, Westport

10. Illy A. e Viani R. (1995). Espresso coffee: the chemistry of quality. London:Academic Press Limited

11. Andueza S, De Pena MP & Cid C (2003) Chemical and sensorial characteristics of espresso coffee as affected by grinding and torrefacto roast. J Agric Food Chem 51:7034–7039.

12. Cappuccio R., Suggi-Liverani F., (1999).18th International scientific colloquium on coffee, Helsinki. ASIC, Paris, France, pp. 173-178.

13. Manara Elena, (2011). Studio tecnico-sperimentale dei processi ossidativi del caffè. Tesi di Laurea Magistrale in Scienze e Tecnologie Alimentari, Università Cattolica del Sacro Cuore.

14. Manara E., Lambri M., Girasoli A., (2008). Impact of toasting parameters on the color of coffee, Italian Food Materials & Machinery, November, 52-55.

15. www.lamarzoccousa.com

16. Mastrofilippo Tommaso (2013). Influenza della granulometria del caffè macinato sulla qualità del prodotto finale. Tesi di Laurea in Scienze e Tecnologie Alimentari, Università Cattolica del Sacro Cuore.

*Tommaso Mastrofilippo, Milena Lambri, Istituto di Enologia e Ingegneria Agro-alimentare, Università Cattolica del Sacro Cuore, Piacenza.

800×600