Come i processi di refrigerazione e surgelazione influiscono sul raffermamento del pane. Possibili interventi

Per raffermamento (o raffermimento, o staling) del pane, e dei prodotti da forno in genere, si intende un insieme di modificazioni che iniziano già poche ore dopo la cottura del prodotto e che portano, in tempi più o meno rapidi, al suo irrimediabile decadimento qualitativo. I meccanismi molecolari alla base di tale fenomeno sono stati investigati fin dagli anni ’40, e varie teorie sono state proposte (1). In particolare si verificano:

• indurimento della crosta con perdita di croccantezza e friabilità;

• indurimento della mollica con perdita di sofficità;

• maggiore tendenza allo sbriciolamento;

• perdita degli aromi caratteristici.

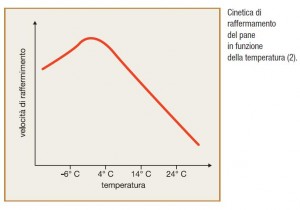

I primi due fenomeni sono dovuti alla ridistribuzione dell’umidità del prodotto, che subito dopo la cottura è massima al cuore e minima sulla crosta: la percezione sensoriale di “prodotto fresco” è strettamente correlata al contenuto di umidità interno. La maggiore tendenza allo sbriciolamento, e in parte anche l’indurimento, sono poi dovuti al fenomeno di retrogradazione dell’amido. Tale fenomeno si può considerare come l’inverso della gelatinizzazione e consiste nella tendenza da parte dell’amido a riassumere la struttura originaria per entrambi i suoi componenti ovvero amilosio e amilopectina. L’amilopectina, inizialmente cristallina, passa allo stato amorfo plasticizzato durante la cottura; in seguito, sebbene non riesca mai a tornare in una configurazione cristallizzata identica a quella iniziale, si riorganizza in strutture elicoidali rigide. Alla rigidità della struttura contribuiscono anche i cristalli di amilosio che si riformano, dopo essersi solubilizzati durante la cottura. La retrogradazione non solo è alla base del raffermamento dei prodotti da forno e quindi del loro scadimento qualitativo, ma causa anche una perdita di digeribilità dei prodotti stessi. Anche l’interazione tra amido e proteine del glutine gioca un ruolo nel raffermamento del pane. Infine, la perdita di aromi caratteristici è dovuta sia alla loro volatilizzazione (in funzione di tempo e temperatura di conservazione e tipo di packaging) che a fenomeni degradativi in particolare di natura ossidativa. Influenza della temperatura sul raffermamento. È noto come le basse temperature favoriscano il raffermamento dei prodotti da forno, peggiorandone quindi la shelf life non dal punto di vista microbiologico bensì dal punto di vista qualitativo.  Nel caso del pane, la massima velocità di retrogradazione dell’amido si ha poco sopra 0°C, quindi proprio la temperatura di refrigerazione. Alle temperature negative tipiche di congelazione/surgelazione, la retrogradazione è invece molto più lenta ma comunque veloce rispetto alla temperatura ambiente (si veda figura). Nonostante l’applicazione del freddo (in particolare la refrigerazione) sia deleteria, poiché accelera il raffermamento del pane e congeneri, le necessità di trasporto, distribuzione e lunga conservazione spesso richiedono che la catena del freddo sia applicata anche ai prodotti da forno. Sempre più spesso non è il prodotto finito ad essere refrigerato/surgelato ma l’impasto o un semilavorato la cui lievitazione e/o cottura andrà terminata a cura del cliente finale (bar, ristoranti, mense scolastiche e aziendali, banchi serviti Gdo, etc.). Questi metodi produttivi sono comunemente denominati bake-off. Anche il metodo utilizzato per il raffreddamento ha un impatto sulla cinetica del raffermamento: il raffreddamento sotto vuoto (vacuum chilling o vacuum cooling) provoca una maggiore perdita di umidità del prodotto rispetto al raffreddamento convenzionale, con minore resa e più rapida perdita di umidità interna, compensata, però, da una maggiore sofficità del prodotto. Pagnotte semi-cotte conservate a 4°C sono state monitorate per 12 giorni: la cinetica di raffermamento delle pagnotte raffreddate sotto vuoto si è rivelato più veloce del 10% rispetto a quelle raffreddate convenzionalmente, e tale divario è risultato ancora maggiore in seguito alla cottura finale delle pagnotte (3). Se vi sia accelerazione del raffermamento utilizzando il raffreddamento sottovuoto è, comunque, ancora questione dibattuta. Per quanto riguarda il pane surgelato, come già detto i prodotti possono essere surgelati in uno stato di cottura finito oppure, molto spesso, in uno stato semi-cotto la cui cottura verrà ultimata successivamente, con ottenimento di un prodotto finale dalle buone caratteristiche organolettiche. L’effetto di questa esposizione intermedia al freddo è stata raramente oggetto di studi scientifici. Spray di acqua sulle pagnotte durante tale fase sembrano non accorciare sensibilmente il tempo necessario per il raffreddamento, ma aiutano a diminuire la perdita di peso dei prodotti (4). Un recente studio, molto articolato, ha valutato la stabilità ossidativa e la texture di impasti di pane, pagnotte parzialmente cotte e cotte totalmente, mantenuti a -18°C per vari giorni(5). Surgelando il pane parzialmente cotto, e ancor più surgelando

Nel caso del pane, la massima velocità di retrogradazione dell’amido si ha poco sopra 0°C, quindi proprio la temperatura di refrigerazione. Alle temperature negative tipiche di congelazione/surgelazione, la retrogradazione è invece molto più lenta ma comunque veloce rispetto alla temperatura ambiente (si veda figura). Nonostante l’applicazione del freddo (in particolare la refrigerazione) sia deleteria, poiché accelera il raffermamento del pane e congeneri, le necessità di trasporto, distribuzione e lunga conservazione spesso richiedono che la catena del freddo sia applicata anche ai prodotti da forno. Sempre più spesso non è il prodotto finito ad essere refrigerato/surgelato ma l’impasto o un semilavorato la cui lievitazione e/o cottura andrà terminata a cura del cliente finale (bar, ristoranti, mense scolastiche e aziendali, banchi serviti Gdo, etc.). Questi metodi produttivi sono comunemente denominati bake-off. Anche il metodo utilizzato per il raffreddamento ha un impatto sulla cinetica del raffermamento: il raffreddamento sotto vuoto (vacuum chilling o vacuum cooling) provoca una maggiore perdita di umidità del prodotto rispetto al raffreddamento convenzionale, con minore resa e più rapida perdita di umidità interna, compensata, però, da una maggiore sofficità del prodotto. Pagnotte semi-cotte conservate a 4°C sono state monitorate per 12 giorni: la cinetica di raffermamento delle pagnotte raffreddate sotto vuoto si è rivelato più veloce del 10% rispetto a quelle raffreddate convenzionalmente, e tale divario è risultato ancora maggiore in seguito alla cottura finale delle pagnotte (3). Se vi sia accelerazione del raffermamento utilizzando il raffreddamento sottovuoto è, comunque, ancora questione dibattuta. Per quanto riguarda il pane surgelato, come già detto i prodotti possono essere surgelati in uno stato di cottura finito oppure, molto spesso, in uno stato semi-cotto la cui cottura verrà ultimata successivamente, con ottenimento di un prodotto finale dalle buone caratteristiche organolettiche. L’effetto di questa esposizione intermedia al freddo è stata raramente oggetto di studi scientifici. Spray di acqua sulle pagnotte durante tale fase sembrano non accorciare sensibilmente il tempo necessario per il raffreddamento, ma aiutano a diminuire la perdita di peso dei prodotti (4). Un recente studio, molto articolato, ha valutato la stabilità ossidativa e la texture di impasti di pane, pagnotte parzialmente cotte e cotte totalmente, mantenuti a -18°C per vari giorni(5). Surgelando il pane parzialmente cotto, e ancor più surgelando

l’impasto, si ottiene maggiore stabilità ossidativa rispetto alla surgelazione del pane totalmente cotto. Quest’ultimo ha mostrato però un indurimento della mollica nel tempo comparabile a quello del pane conservato a temperatura ambiente, mentre un indurimento maggiore si è rilevato nel pane parzialmente cotto, facendo sì che tale prodotto avesse un raffermamento più veloce sia rispetto al pane convenzionale che al pane cotto surgelato o surgelato come impasto. Il veloce raffermamento del pane surgelato, dopo parziale cottura, pare essere dovuto ad una concomitanza di fattori: una maggiore perdita di umidità dovuta alla doppia cottura, e il numero elevato di passaggi alla temperatura di 4°C (cioè quella alla quale il raffermamento ha massima velocità) durante i raffreddamenti-riscaldamenti ai quali è sottoposto tale prodotto. Altri studi suggeriscono che anche il tempo che il pane trascorre nello stato di surgelazione (tempo che può essere di vari mesi) ha influenza sulla qualità del prodotto finito e in particolare sulla sua velocità di raffermamento.