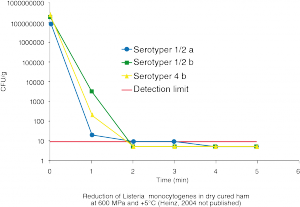

Gli alimenti solidi per essere trattati vengono confezionati in packaging plastici flessibili e caricati nella camera ad alta pressione, che viene poi riempita con un fluido idraulico (in genere acqua) in grado di trasmettere la pressione applicata per alcuni minuti. Eventuali deformazioni dell’alimento vengono evitate con una distribuzione il più possibile uniforme della pressione applicata. In questo modo possono essere trattati anche alimenti delicati come i salumi già affettati e confezionati in atmosfera modificata. Con pressioni di 500 MPa per pochi minuti, la shelf-life del prodotto raggiunge i 60 giorni a temperature di frigorifero. Prosciutti confezionati e trattati con le alte pressioni si trovano in commercio in Spagna e negli Stati Uniti. Anche le ostriche, che vengono in genere consumate crude e quindi a rischio di Vibrio spp. possono essere trattate con le alte pressioni (250-350 MPa per 1 – 3 minuti a temperatura ambiente). Non è tutto oro quello che luccica, però. Anche la tecnologia HPP ha delle limitazioni. Per esempio, l’inefficacia ad eliminare le spore batteriche, che vengono distrutte soltanto con trattamenti ad elevate temperature. E’ stato dimostrato però che la combinazione tra HPP e temperatura potrebbe servire a ridurre il trattamento termico stesso. Altra soluzione, è l’utilizzo di un trattamento a pressioni al di sotto di 200 Mpa, al fine di indurre la germinazione delle spore, che verranno inattivate dal secondo trattamento a pressioni più alte. Anche le forme non sporigene presentano una variabilità di resistenza alla pressione, che però diminuisce quando la tecnologia HPP è applicata a temperature di circa 50°C. Nulla a che vedere con le temperature proprie di un trattamento di pastorizzazione o sterilizzazione. I trattamenti HPP non sono applicabili agli alimenti secchi, che per definizione, non contengono sufficiente umidità che faccia da mezzo di trasmissione per le alte pressioni. Anche alimenti come i prodotti da forno lievitati non possono essere trattati con questa tecnologia, poiché, a causa delle elevate pressioni applicate, collasserebbero.

La tecnologia CAPP

La tecnologia HPP non è l’unica a riscuotere un certo successo, tra i trattamenti fisici che non prevedono l’uso del calore. La tecnologia CAPP (Cold Atmospheric Pressure Plasma), utilizza il plasma, un gas ionizzato, chiamato il quarto stato della materia. Si tratta di una miscela reattiva di ioni, elettroni ed atomi altamente energici, non legati tra di loro. Può essere prodotto esponendo il gas ad un forte campo elettrico o magnetico in grado di strappare elettroni agli atomi del gas stesso. Si produce una nuvola di particelle prevalentemente sotto forma di radicali liberi, ovvero atomi con coppie di elettroni spaiate, come O e OH, e dotate di una reattività spiccata. Questi, infatti, sono in grado di interagire con le membrane cellulari, gli enzimi e gli acidi nucleici dei microrganismi provocandone la distruzione. Le specie attive del plasma si ricombinano per formare prodotti innocui; prevalentemente ossigeno ed acqua. L’intensità (dai 20 ai 150 W) e la durata (da pochi fino a 120 s) del trattamento possono variare a seconda dell’alimento in oggetto, anche se sono risultati più efficienti trattamenti brevi. L’efficacia del plasma, però, non interessa tutto l’alimento, ma solo lo strato superficiale. Per questo la tecnologia CAPP viene applicata, al momento, per trattare alimenti con un’elevata carica microbica superficiale, anche in presenza di Listeria monocytogenes, ma bassa contaminazione interna, come nel caso di grossi pezzi di carne. La CAPP viene utilizzata anche per gli ortaggi di IV gamma, per la sanificazione superficiale di formaggi e salumi affettati, anche di prodotti già confezionati. Risulta che l’efficacia sia migliore nei formaggi rispetto ai salumi. Nel progetto “Trattamenti termici e non termici: studio dell’idoneità del gas-plasma per la decontaminazione di alimenti e ingredienti” finanziato dalla Regione Emilia-Romagna nell’ambito del Programma Regionale per la Ricerca Industriale, l’Innovazione e il Trasferimento Tecnologico-Misura 4, è stato sperimentato il trattamento sulle uova in guscio, frequentemente contaminate superficialmente con Salmonella. Trattandosi di una tecnologia che sanifica solo la superficie del prodotto, la CAPP può essere utilizzata per trattare il packaging destinato al contatto diretto con gli alimenti. Come nel caso delle alte pressioni, anche questa tecnologia presenta degli effetti negativi. Sembra che a seguito del trattamento al plasma, si siano riscontrati dei cambiamenti di colore nell’alimento, soprattutto se confezionati in atmosfera modificata con alti livelli di ossigeno. Infine, negli alimenti trattati risulta una maggiore formazione di prodotti di ossidazione, anche se in quantità non rilevabili dai sensi.

La tecnologia HPP non è l’unica a riscuotere un certo successo, tra i trattamenti fisici che non prevedono l’uso del calore. La tecnologia CAPP (Cold Atmospheric Pressure Plasma), utilizza il plasma, un gas ionizzato, chiamato il quarto stato della materia. Si tratta di una miscela reattiva di ioni, elettroni ed atomi altamente energici, non legati tra di loro. Può essere prodotto esponendo il gas ad un forte campo elettrico o magnetico in grado di strappare elettroni agli atomi del gas stesso. Si produce una nuvola di particelle prevalentemente sotto forma di radicali liberi, ovvero atomi con coppie di elettroni spaiate, come O e OH, e dotate di una reattività spiccata. Questi, infatti, sono in grado di interagire con le membrane cellulari, gli enzimi e gli acidi nucleici dei microrganismi provocandone la distruzione. Le specie attive del plasma si ricombinano per formare prodotti innocui; prevalentemente ossigeno ed acqua. L’intensità (dai 20 ai 150 W) e la durata (da pochi fino a 120 s) del trattamento possono variare a seconda dell’alimento in oggetto, anche se sono risultati più efficienti trattamenti brevi. L’efficacia del plasma, però, non interessa tutto l’alimento, ma solo lo strato superficiale. Per questo la tecnologia CAPP viene applicata, al momento, per trattare alimenti con un’elevata carica microbica superficiale, anche in presenza di Listeria monocytogenes, ma bassa contaminazione interna, come nel caso di grossi pezzi di carne. La CAPP viene utilizzata anche per gli ortaggi di IV gamma, per la sanificazione superficiale di formaggi e salumi affettati, anche di prodotti già confezionati. Risulta che l’efficacia sia migliore nei formaggi rispetto ai salumi. Nel progetto “Trattamenti termici e non termici: studio dell’idoneità del gas-plasma per la decontaminazione di alimenti e ingredienti” finanziato dalla Regione Emilia-Romagna nell’ambito del Programma Regionale per la Ricerca Industriale, l’Innovazione e il Trasferimento Tecnologico-Misura 4, è stato sperimentato il trattamento sulle uova in guscio, frequentemente contaminate superficialmente con Salmonella. Trattandosi di una tecnologia che sanifica solo la superficie del prodotto, la CAPP può essere utilizzata per trattare il packaging destinato al contatto diretto con gli alimenti. Come nel caso delle alte pressioni, anche questa tecnologia presenta degli effetti negativi. Sembra che a seguito del trattamento al plasma, si siano riscontrati dei cambiamenti di colore nell’alimento, soprattutto se confezionati in atmosfera modificata con alti livelli di ossigeno. Infine, negli alimenti trattati risulta una maggiore formazione di prodotti di ossidazione, anche se in quantità non rilevabili dai sensi.

Prospettive future

Considerando i risultati ottenuti dalla sperimentazione delle tecnologie di pastorizzazione a freddo in campo alimentare, le potenzialità d’impiego riguardano tutti i prodotti per i quali è richiesto un aumento della conservabilità e per i quali si desidera mantenere un aspetto il più possibile naturale. Sono interessanti anche le applicazioni per prodotti da sanificare a causa di particolari normative internazionali che potrebbero limitare il mercato di alcuni alimenti tradizionali, come ad esempio i salumi per la cui esportazione è richiesta l’assenza di L. monocytogenes. Nonostante sia ancora importante il costo dell’investimento, negli ultimi anni si è assistito ad un notevole aumento delle installazioni di impianti di pastorizzazione a freddo, in particolare HPP, anche in Europa, dopo la diffusione consolidata negli Stati Uniti, Giappone e Australia.

Stefania Milanello

[…] Tecnologie per alimenti sempre più naturali […]

Grazie per tenerci al passo con gli ultimi sviluppi.