Il flowpack, sia ottenuto da macchine orizzontali che verticali, è probabilmente il tipo di imballo di maggior diffusione nel mercato alimentare. In particolare, negli ultimi anni si sono viste macchine orizzontali prendere il posto di altri tipi di confezionatrici in diverse applicazioni.

Le incartatrici con chiusura a portafoglio sono le macchine più colpite in questo senso: cioccolato, formaggio e biscotti confezionati in costa sono solo alcuni dei prodotti in cui abbiamo assistito a questa sostituzione.

I motivi di queste sostituzioni sono molteplici e non è il caso di analizzarli approfonditamente in questa sede, limitiamoci a citare i principali al fine di identificare il contesto in cui si sta muovendo l’industria alimentare, in particolare dolciaria e di prodotti da forno.

La flowpack orizzontale risulta, a parità di cadenza produttiva una macchina più semplice e più economica, sia da acquistare che da manutenere, inoltre su prodotti di dimensioni maggiori (tipicamente merendine, snack o tavolette di cioccolato), consente di raggiungere delle velocità più elevate.

In questo senso il crescere della produttività delle linee di processo e di confezionamento primario è stato il primo driver che ha portato le aziende a ripensare le loro linee di confezionamento. La sfida è quella di trovare un equilibrio tra l’investimento economico iniziale, gli spazi disponibili in stabilimento e il numero di macchine di confezionamento necessario per ottenere il risultato desiderato.

Spesso la tentazione è quella di concentrare quanto più possibile la produzione in un numero inferiore di macchine di confezionamento che, grazie all’elettronica, riescono a raggiungere velocità estremamente elevate pur mantenendo la flessibilità di gestire formati diversi.

Una flowpack di alta qualità può raggiungere cadenze da 300 a 500 pezzi al minuto e in alcuni casi superarle; per quanto una macchina del genere possa essere più costosa, difficilmente supererà il prezzo di due macchine più lente che possano gestire la medesima produzione totale.

Inoltre, il numero inferiore di macchine consente un risparmio di spazio in stabilimento, cosa che in un paese come l’Italia (ma il resto d’Europa non fa eccezione) ha un peso rilevante nell’analisi di un investimento.

Tutte queste considerazioni sembrano spingere verso la scelta di ridurre il numero di confezionatrici, acquistando macchine più performanti. Bisogna tuttavia considerare che, per quanto possa essere veloce ed efficiente una macchina, il rischio delle microfermate non sarà mai del tutto eliminato, anzi all’aumentare delle velocità aumenta il rischio che si presentino le cause scatenanti di un blocco o un incastro.

Quando questo succede, se si è scelto di concentrare tutta la produzione su una sola macchina, non ci saranno alternative se non alimentare un sistema di Buffer efficiente oppure essere costretti a fermare la linea produttiva a monte. Ovviamente tutte le considerazioni appena svolte si riproducono anche sulla parte di linea che collega le macchine flowpack al confezionamento secondario.

Esistono fondamentalmente due tipi di confezionatrici secondarie per flowpack (quantomeno per flowpack orizzontali): le macchine a ordinatore o racetrack, che ricevono i prodotti in fila singola, o le macchine con flexpicker, che ricevono i prodotti su diverse file e utilizzano un sistema di visione per riempire la confezione secondaria per mezzo di molteplici robot che lavorano in coabitazione tra loro.

Le macchine a ordinatore si comportano esattamente come le macchine primarie, dal punto di vista del dimensionamento della linea.

Le macchine con Flexpicker invece seguono una filosofia diversa, sono macchine molto grandi e richiedono tanto spazio in stabilimento, ma sono intrinsecamente ridondanti, pertanto hanno al loro interno un numero sovrabbondante di robot rispetto alla produttività richiesta, cosa che consente loro di ridurre il rischio di microfermate.

La scelta del numero e del tipo di macchine, primarie e secondarie, influenza naturalmente anche il layout di stabilimento e il tipo di nastri trasportatori necessari per i collegamenti. Nel caso in cui si opti per macchine di confezionamento secondario del tipo a ordinatore si potrebbe avere un collegamento diretto tra primario e secondario, per cui a ogni flowpack corrisponde una macchina secondaria, si tratta della soluzione più flessibile, ma anche più dispendiosa in termini economici e di spazio occupato in fabbrica.

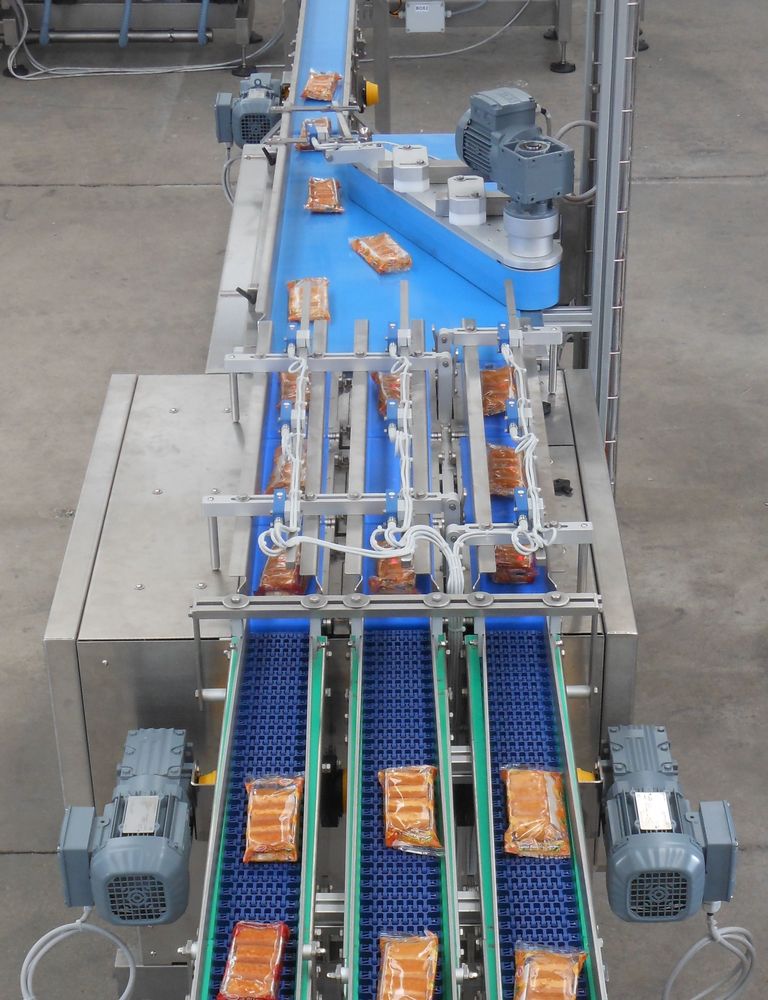

La configurazione più tipica prevede un unificatore di flusso che indirizzi la produzione di due o tre macchine flowpack all’interno di una singola macchina di confezionamento secondario. Le macchine a ordinatore più performanti hanno dei limiti di prestazioni compresi tra 600 e 800 pezzi a minuto.

Quando questo livello di produttività viene superato si può scegliere di avere più macchine a ordinatore oppure una singola macchina flexpicker. In questo caso è possibile gestire tra 1200 e 1600 pezzi al minuto con una sola macchina e, al contrario di quanto visto in precedenza, i nastri trasportatori di collegamento dovranno prevedere dei divisori di flusso all’uscita delle macchine flowpack. Di solito la produzione di ogni macchina primaria viene suddivisa da due a quattro file.

M.H. Material Handling ha investito molto per fornire soluzioni adeguate a tutte le situazioni prima descritte e ha affiancato ai nastri trasportatori adatti alle alte velocità una gamma di dispositivi di unificazione e smistamento ad alta velocità adatti a gestire la maggior parte delle situazioni.

La serie di unificatori DU-HP, disponibile in configurazione 2 in 1 e 3 in 1, si avvale del sistema di fasatura multitappeto con dispositivo di aspirazione a vuoto, per garantire una migliore fasatura dei pezzi. Il flusso in uscita risulta regolarizzato e il passo prodotti controllato, agevolando in questo modo il funzionamento delle macchine a ordinatore che si trovano a valle e riducendo il rischio di scarto di prodotti troppo vicini tra loro da parte della macchina stessa.

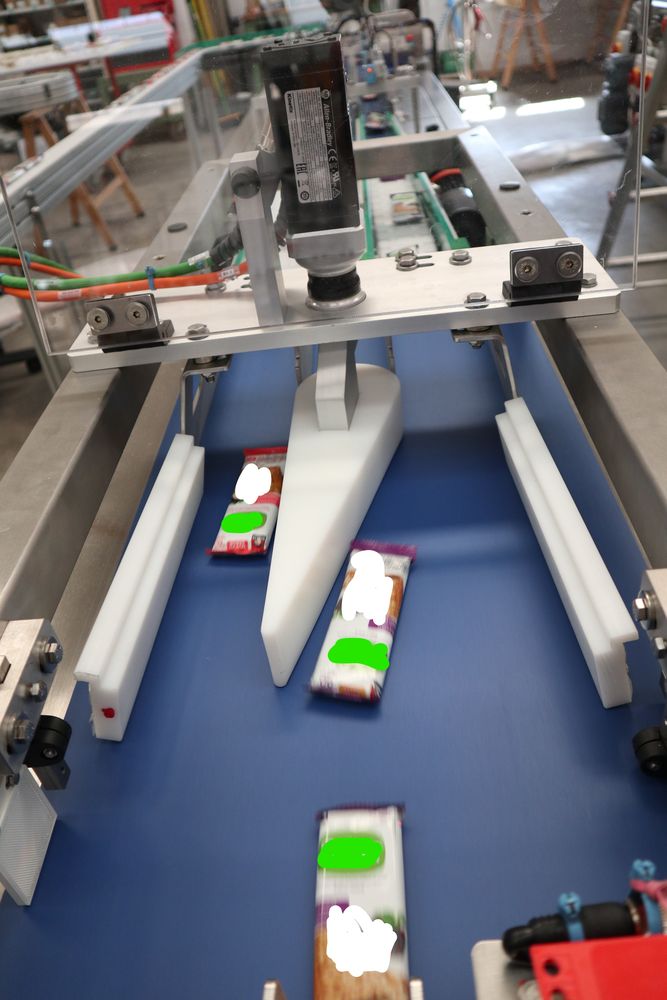

Gli smistatori DBD sono costituiti da scambi a paletta motorizzati per mezzo brushless, ciascuno in grado di arrivare fino a 350 azionamenti al minuto. La disposizione in serie di diversi scambi consente di ottenere configurazioni da 1 in 2 a 1 in 4.

Nel caso in cui si debbano trattare prodotti particolarmente delicati la scelta ricadrà su un diverso dispositivo, denominato DVM che consente di spostare alternativamente i prodotti per mezzo di un vomere motorizzato discontinuo che viene connesso in asse elettrico con la macchina flowpack.

L’insieme di questi dispositivi consente di far fronte alla maggior parte di configurazioni di layout richieste per una linea di confezionamento nel settore dolciario, nel cioccolato, nel bakery o negli snacks.