Risparmio di energia, prestazioni elevate e aumento dell’affidabilità. Sempre più i motori brushless e a riluttanza magnetica stanno occupando spazi di mercato.

Parlare concretamente di efficienza energetica nel settore industriale vuol dire calarsi nella realtà operativa di uno stabilimento, di qualsiasi tipologia sia, quindi in particolare nel comparto alimentare. Intervenire su di un processo produttivo sembra idealmente l’approccio più incisivo per ridurre i consumi, ma la realtà dei fatti ha visto la preponderanza di interventi sui sistemi ausiliari (motori elettrici, inverter, ma anche aria compressa e vapore) o sui servizi generali (principalmente illuminazione).

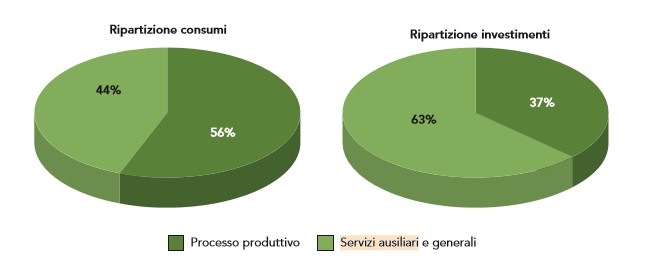

Nell’industria alimentare, ad esempio, pur essendo significativa la quota di investimenti sul processo (conta infatti più di un terzo degli investimenti totali), i consumi energetici relativi si dividono quasi equamente tra processo e altri servizi. Ciò significa che il lavoro di efficientamento sui motori elettrici, che sono i principali assorbitori di energia elettrica dei servizi ausiliari, può incidere ancora molto sul bilancio complessivo di una unità produttiva (Figura 1).

L’importanza dei motori elettrici nel contesto industriale italiano, del resto, risiede in nel numero dei medesimi, circa 14,4 milioni, dei quali 12,5 milioni di potenza inferiore a 90kW.Inoltre se il consumo elettrico complessivo nell’industria italiana è pari a 155,7 TWh/anno, di questi ben 132 TWh/anno sono attribuibili ai motori elettrici. Una valutazione indicativa porta a considerare un potenziale del 20% di energia assorbita riducibile.

Se in Italia installassimo la migliore tecnologia già disponibile, cioè motori ad alto rendimento ed inverter, si otterrebbe infatti un risparmio di 25 TWh/anno, con una conseguente riduzione di emissioni di CO2 pari a oltre 12 Milioni di tonnellate annue. Con questi numeri, appare giustificata l’attenzione verso l’evoluzione tecnologica in diverse applicazioni di queste macchine elettriche rotanti: ogni seppur piccolo miglioramento si riflette infatti sui grandi numeri.

Le alternative possibili

Per il momento è obbligatorio che i motori commercializzati in Europa, con potenza tra 0,75 e 375 kW, debbano possedere elevati livelli di efficienza (il cosiddetto livello IE3, in alternativa efficienza IE2 se comandati da inverter), ma si prevedono ulteriori restrizioni in futuro. Questo range di potenze è quello maggiormente diffuso in ambito industriale, e non solo, nelle più svariate applicazioni. Le alternative a disposizione di costruttori e utilizzatori possono così essere sintetizzate:

- miglioramento tecnologico dei motori asincroni ad alto rendimento;

- motori brushless (a magneti permanenti);

- motori a riluttanza variabile (SRM e SynRM).

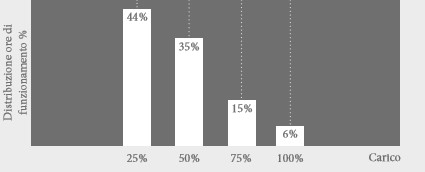

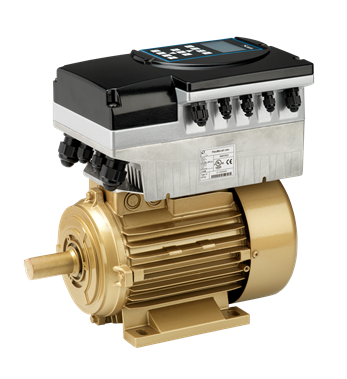

Mentre molto si sa sui motori asincroni, in questa sede affronteremo alcune problematiche legate ai cosiddetti motori ad alta efficienza complessiva, ovvero nati per funzionare solo in accoppiamento con un inverter, trattandosi di motori sincroni. Vanno quindi ad occupare spazi di impiego industriale che prima erano prerogativa dal motore asincrono, con vantaggi proprio in termini di efficienza anche a carichi parziali, in particolare al di sotto del 70% del carico nominale (situazione assai frequente, evidenziata nel grafico di figura 2) dove il motore asincrono soffre per cali significativi di rendimento.

Motore brushless

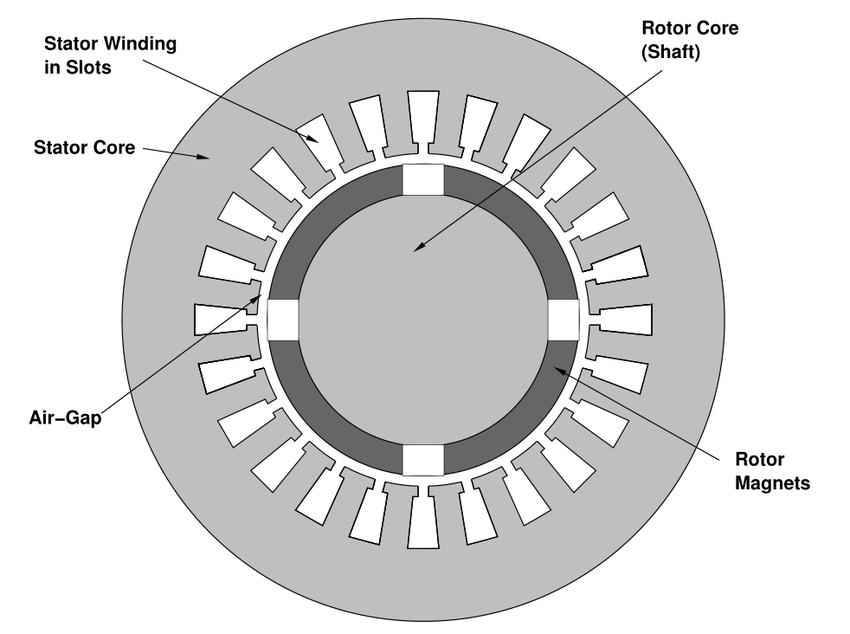

Il motore brushless, o motore sincrono a magneti permanenti (PMSM, Permanent Magnet Synchronous Motor) è una macchina sincrona a commutazione elettronica con magneti permanenti sul rotore (Figura 3). Differenza principale rispetto ai motori sincroni tradizionali è che il flusso di eccitazione è, appunto, generato da magneti disposti sul rotore.

I vantaggi rispetto ai motori sincroni tradizionali consistono nella immediata disponibilità di coppia; inoltre l’impiego di materiali magnetici ad alta densità di flusso, come leghe neodimio-ferroboro (NdFeB) o altre terre rare, permettono di costruire, a parità di coppia, motori più leggeri, compatti e con basso momento di inerzia rotorico. Vale inoltre la assenza di perdite per effetto Joule sul rotore, mentre la presenza di perdite per correnti parassite nei magneti sono molto inferiori a quelle per effetto Joule nei sincroni tradizionali e negli asincroni.

L’immediata disponibilità di coppia e la ridotta inerzia rotorica permettono di conseguire elevate prestazioni dinamiche. Rispetto ai motori asincroni si ha il vantaggio di dimensioni più piccole a parità di potenza e più elevate prestazioni dinamiche. Ma ciò che più interessa da un punto di vista energetico sono i rendimenti mediamente più alti di quelli dei motori asincroni di analoga taglia: per potenze elevate (centinaia di kW) si possono ottenere rendimenti anche del 98%.

I motori sincroni vanno a occupare spazi prima occupati dal motore asincrono proprio in termini di efficienza anche a carichi parziali, in particolare al di sotto del 70% del carico nominale. Gli svantaggi sono dati dai maggiori costi (dovuti all’impiego di magneti a terre rare) e problemi causati dalla alimentazione di corrente non perfettamente sinusoidale, però riducibile con opportune tecniche costruttive e di controllo. I motori brushless si distinguono in:

- isotropi o Surface-mounted Permanent Magnet (S.P.M.);

- anisotropi o Interior Permanent Magnet (I.P.M.) a loro volta distinguibili in magneti inseriti (inset) e magneti annegati (buried).

I motori brushless a magneti superficiali (S.P.M.) sono relativamente semplici da realizzare e denotano contenuti costi di produzione. I motori brushless a magneti interni (I.P.M.) sono meccanicamente molto robusti, con magneti meno soggetti a smagnetizzazione; vengono preferiti per raggiungere coppia e potenza maggiori a velocità elevate (elettromandrini); i magneti interni sono meno soggetti alla formazione di correnti parassite.

Motori a riluttanza variabile

Sono in realtà di tipo brushless anche questi, ma privi di magneti permanenti (Figura 4). Caratteristica comune dei motori a riluttanza variabile consiste nel fatto che solo lo statore è dotato di avvolgimenti, mentre il rotore non lo è. I motori a riluttanza variabile si basano sul principio per cui un’armatura mobile di un sistema elettromagnetico tende a muoversi verso la posizione in cui l’induttanza dell’avvolgimento in cui scorre la corrente è massima, ossia la riluttanza del percorso del flusso magnetico da esso prodotto è minima. Possono distinguersi in:

- motore a riluttanza commutata (switched reluctance motor, SRM);

- motore sincrono a riluttanza (synchronous reluctance motor, SynRM);

- motore sincrono a riluttanza con magneti permanenti (permanent magnet assisted synchronous reluctance motor, PMaSynRM.

Motore a riluttanza commutata (SRM)

Il motore a riluttanza commutata è, in linea di principio, una delle più semplici macchine elettriche: lo statore ed il rotore sono costituiti da pacchi di lamierini che presentano un numero di poli salienti diverso sulla loro periferia affacciata al traferro. Nel rotore non sono presenti né avvolgimenti né magneti permanenti. Su ogni polo statorico vi è una bobina. Tali motori richiedono un adeguato convertitore per commutare la corrente fra le varie fasi statoriche e la possibilità di individuare gli istanti più idonei per effettuare tali commutazioni, tramite un sensore di posizione o attraverso tecniche “sensorless”, analogamente ai motori brushless.

Vediamone i vantaggi:

- semplicità costruttiva,

- robustezza (velocità oltre 10.000 rpm),

- affidabilità,

- basso costo,

- alto rendimento,

- facile asportazione del calore,

- basso momento di inerzia.

Gli svantaggi principali sono dati dal rumore acustico, che può essere ridotto con opportuni metodi di controllo. Il loro utilizzo si sta estendendo a svariati prodotti destinati al grande consumo, quali lavatrici, ventilatori, aspirapolvere, pompe, veicoli elettrici, ecc.

Motore sincrono a riluttanza (SynRM)

Si tratta di una macchina sincrona, perché il rotore si muove in sincronismo con il campo magnetico rotante prodotto dall’avvolgimento di statore. Il funzionamento del SynRM necessita di un convertitore di potenza di tipo tradizionale (diversamente dal SRM), il cui software deve però essere opportunamente adattato, rispetto a quello di un motore asincrono.

I principali punti di forza della macchina SynRM è l’elevato valore di rendimento (94-98% a carico nominale), che si mantiene anche a basso carico. La assenza di magneti permanenti comporta una riduzione dei costi (rispetto ai motori brushless e ai PMaSynRM). In particolare la assenza di avvolgimenti rotorici comporta un abbassamento delle perdite e delle temperature di esercizio rispetto ai motori asincroni, che possono sostituire nel range di potenze 5,5-315 kW, con velocità 1500-4500 rpm.

Il SynRM si presta a sostituire il motore asincrono in tutte le sue applicazioni a velocità variabile, escluse le alte velocità (è sconsigliato per velocità superiori a 4500 rpm per problemi di scarsa robustezza). A catalogo dei principali costruttori troviamo un limite massimo di potenza pari a 400kW a 1500rpm e 450kW a 3000 rpm. Questo tipo di motore è potenzialmente destinato a sostituire gradualmente i motori asincroni nelle applicazioni industriali (pompe, ventilatori ecc.).

Motore sincrono a riluttanza con magneti permanenti (PMaSynRM)

Il motore sincrono a riluttanza con magneti permanenti è una variante del SynRM, in cui sono inseriti magneti permanenti in alcune barriere di flusso del rotore.

Tale condizione rappresenta uno dei principali vantaggi del PMaSynRM (Permanent Magnet assisted Synchronous Reluctance Motor) rispetto al motore cosiddetto brushless: i magneti permanenti, costruiti con terre rare, rappresentano il maggiore onere economico della macchina e una loro limitazione ne alleggerisce il costo progettuale. Inoltre, si possono usare le ferriti, molto meno costose.

Conclusioni

L’approccio di tipo energetico alla motoristica elettrica evidenzia l’importanza degli interventi di miglioramento su queste macchine. Ne è una prova gli sforzi dei costruttori che cercano di coniugare rendimenti sempre più elevati con il contenimento dei costi di produzione.

Del resto ciò porta inevitabilmente alla valutazione del Ciclo di Vita, come e forse più di altre apparecchiature stante l’elevato numero di ore di impiego di queste macchine. I motori sincroni vanno gradualmente ad occupare spazi nell’industria di processo prima occupati dal motore asincrono, in termini di efficienza anche a carichi parziali.