I responsabili di produzione, attenti a far quadrare performance e risparmio di risorse, ne sono sempre più consapevoli: l’efficienza di un impianto industriale alimentare è determinata anche (e soprattutto) dal sistema di raffreddamento annesso al processo produttivo.

I responsabili di produzione, attenti a far quadrare performance e risparmio di risorse, ne sono sempre più consapevoli: l’efficienza di un impianto industriale alimentare è determinata anche (e soprattutto) dal sistema di raffreddamento annesso al processo produttivo.

Non solo. Oggi la scelta tra diverse tecnologie di raffreddamento è resa più “oggettiva” dal fatto che alcuni fornitori utilizzano software avanzati per la selezione: l’input è l’insieme dei dati di progetto del cliente, l’output è il raffreddatore industriale opportunamente dimensionato insieme a grafici e dati utili per stimare i consumi durante tutto il ciclo di vita del prodotto.

Per selezionare correttamente un raffreddatore occorre innanzitutto porsi alcune domande. Tra queste:

- “Quante ore all’anno è operativo l’impianto?”

- “In quale periodo dell’anno funziona?”

- “Dove devo installare il raffreddatore e qual è il fluido?”

Sulla base delle risposte ottenute, possiamo determinare in modo obiettivo, tramite un algoritmo e l’esperienza dei nostri tecnici, la soluzione più vantaggiosa. Un esempio pratico?

Raffreddamento per un’azienda alimentare di Bari: caso studio

Immaginiamo di dover selezionare un raffreddatore in un’azienda alimentare in provincia di Bari, in funzione tutto l’anno. Nell’acqua di processo sono presenti residui e un’attenzione particolare va quindi rivolta agli eventuali rischi di intasamento e ai frequenti interventi manutentivi.

La selezione è svolta con l’ausilio del software MITA Efficiency, utilizzato dal personale tecnico di MITA Cooling Technologies. I dati metereologici raccolti da Meteonorm (inseriti nel software) ci suggeriscono le seguenti temperature riferite a Bari:

- Temperatura di bulbo umido: 25,4°C.

- Temperatura di bulbo secco: 34,8°C.

Ipotizziamo una portata d’acqua richiesta di 75 m3/h con raffreddamento da 40°C a 30°C: dati che, considerati insieme, fanno propendere per una torre evaporativa a circuito aperto.

Consideriamo poi un materiale di riempimento per lo scambio termico di tipologia film “k19” (passaggio aria/acqua 19 mm) oppure uno “splash GS” (ampi passaggi aria/acqua). Grazie al software interno MITA Efficiency, confrontiamo le due soluzioni in termini di consumi (acqua 1,76 €/m3; energia 0,08 €/kWh).

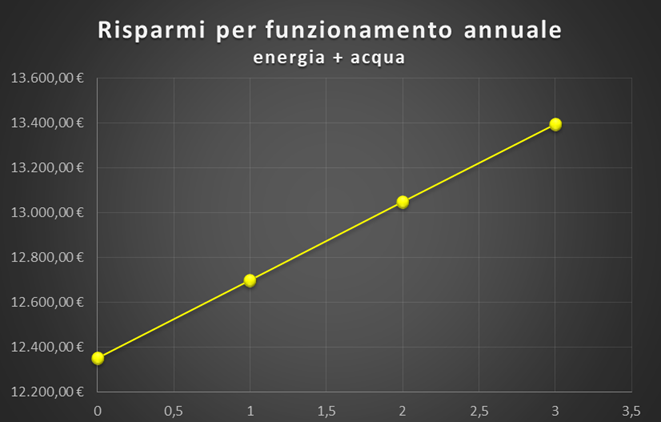

In figura 1, il risparmio economico del raffreddatore “k19” rispetto al “GS” (dovuto al pacco di scambio): il primo ha una superficie di scambio molto maggiore rispetto al secondo e permette di raffreddare la stessa portata con una dimensione in pianta e un investimento iniziale più ridotti.

La qualità dell’acqua di processo determina la scelta del raffreddatore

Supponiamo però che l’impianto di produzione alimentare contenga residui nelle acque di raffreddamento, con rischio intasamento del pacco di scambio termico, riduzione delle performance e aumento dei consumi. Il “Raffreddatore GS” può ridurre gli interventi, con possibilità di pulire (e non sostituire) i grigliati più colpiti dallo sporco.

E la manutenzione?

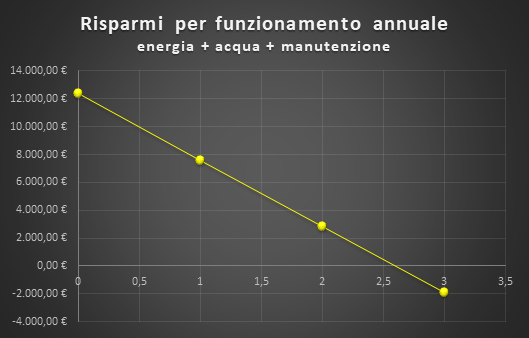

Vediamo ora un’analisi sui costi di manutenzione. Va tenuto conto che, nel caso descritto, il pacco di scambio “k19” potrebbe richiedere una sostituzione dopo 6 mesi. Il “Raffreddatore GS” risulta ora molto più conveniente già dopo il terzo anno d’esercizio, rispetto alla soluzione “k19”. Aggiorniamo quindi la nostra analisi:

La soluzione inizialmente più costosa potrebbe risultare più conveniente già dopo pochi anni: è risultata fondamentale la tipologia di acqua, che influisce nella scelta del pacco di scambio. Naturalmente altri parametri possono essere presi in considerazione, il punto di partenza è però sempre un confronto neutrale tra le diverse tecnologie di raffreddamento a disposizione:

- Gruppi frigoriferi.

- Torri di raffreddamento a circuito aperto o chiuso.

- Dry cooler o dry cooler adiabatici.

Per maggiori informazioni clicca qui