L’upgrade tecnologico degli assorbitori contribuisce ad aggiornare gli impianti produttivi nell’industria alimentare. L’efficienza energetica come base per contenere i costi di produzione contribuendo anche alla immagine aziendale.

L’upgrade tecnologico degli assorbitori contribuisce ad aggiornare gli impianti produttivi nell’industria alimentare. L’efficienza energetica come base per contenere i costi di produzione contribuendo anche alla immagine aziendale.

Esigenza basilare dell’industria alimentare è la creazione di ambienti freddi, a temperature differenti in funzione delle esigenze produttive, di conservazione delle materie prime e dei prodotti.

Sempre più frequentemente poi gli impianti si vanno dotando di apparecchiature che sfruttano cascami termici di varia natura, come recuperi di calore di scarto dal ciclo produttivo o scarichi di calore da impianti di cogenerazione, ormai diffusi in diversi settori industriali.

Ci concentreremo in questa sede proprio su questi ultimi, che hanno visto una evoluzione tecnologica importante in questi ultimi anni, grazie proprio agli assorbitori, apparecchiature idonee alla produzione di freddo a temperature davvero inimmaginabili sino a pochi anni or sono.

Analizzare e misurare

Presupposto essenziale è però la Diagnosi Energetica applicata allo stabilimento produttivo (o meglio a tutta l’Azienda nel suo complesso). A seguito infatti di un attento studio di fattibilità che analizza tutte le necessità termiche di una azienda, ci si può trovare davanti ad un ventaglio di vettori termici che possono essere vapore, acqua surriscaldata, acqua calda e acqua refrigerata a servizio direttamente della produzione oppure dei suoi apparati ausiliari.

Per realizzare una buona Diagnosi Energetica è fondamentale però attenersi ad un rigoroso approccio metodologico, che consenta di valutare e dare una quantificazione a tutti i parametri energetici in gioco. In particolare è opportuno considerare azioni legate alla analisi dei bilanci energetici ed economici risultanti dalla simulazione di un “anno tipo” di funzionamento, definito in termini di caratteristiche tecniche dell’impianto, evoluzione temporale delle richieste da parte dell’utenza e valore dei beni energetici prodotti e consumati.

Risultati utili sono la ottimizzazione della gestione dell’impianto, al fine di ottenere il massimo ritorno economico, nei vari periodi caratterizzanti l’anno tipo e adottare un eventuale accumulatore di energia termica/frigorifera che svincoli, su base giornaliera, la produzione termica della richiesta da parte dell’utenza.

Ci si avvale allo scopo di supporti informatici (metodi di calcolo e simulazioni), spesso forniti da aziende specializzate sotto forma di vere e proprie piattaforme digitali, che integrano azioni di monitoraggio con risultanze che consentano significativi risparmi in termini di riduzione dell’apporto energetico e razionalizzazione degli interventi manutentivi agli impianti produttivi.

Cogenerazione e trigenerazione

La cogenerazione è la produzione combinata di energia elettrica e termica. Un impianto può essere definito «di Cogenerazione» quando soddisfa alcuni presupposti: realizza un risparmio di energia primaria rispetto alle soluzioni alternative (acquisto di energia elettrica dalla rete + caldaia); utilizza inoltre il processo termodinamico più razionale per convertire l’energia potenziale di un combustibile, grazie alla generazione “simultanea ed in cascata” di energia meccanica/elettrica e termica.

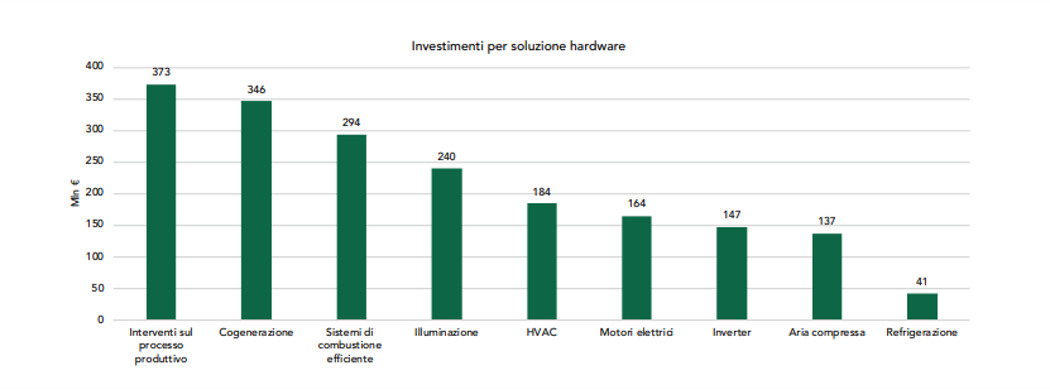

La sua estensione alla produzione di energia frigorifera prende il nome di Trigenerazione e trova applicazione in tutte quelle realtà in cui il calore reso disponibile dal cogeneratore non viene sfruttato dal processo produttivo oppure ciò avviene soltanto parzialmente. La cogenerazione, nell’ambito della efficienza energetica, vanta una posizione di tutto rilievo (seconda) in termini di investimenti in Italia, se confrontata con le altre tecnologie (Figura 1).

Alla base del funzionamento di un Co-Trigeneratore sta, per le applicazioni industriali medio piccole al di sotto del MW, un motore endotermico (un motore a pistoni funzionante a gas naturale), mentre più raramente, per le applicazioni di nostro interesse, una turbina a gas. Il vapore e l’acqua surriscaldata vengono prodotti sfruttando il calore ad alta temperatura che viene estratto dai fumi di scarico del motore, difficile però da ottenersi in quantità significativa con un motore endotermico.

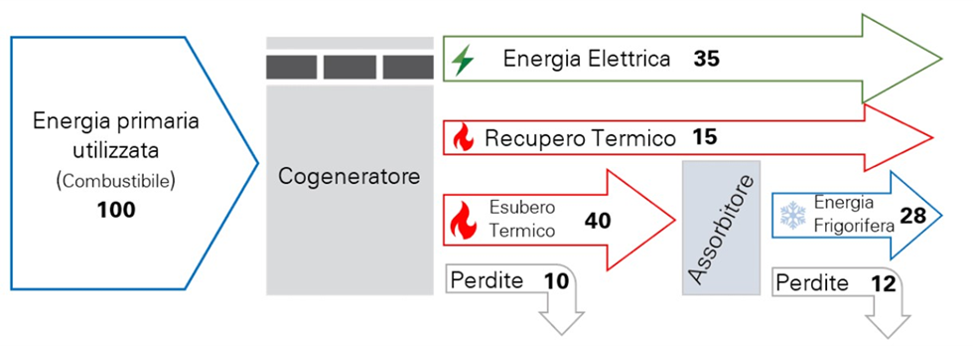

Ben maggiore quantità (più della metà del calore prodotto dall’impianto) deriva dall’acqua di raffreddamento del motore, quindi prossima ai 90°. Per sfruttare, quindi, il calore appieno, bisogna necessariamente trovare un impiego di acqua a temperatura modesta. Come già accennato, la trigenerazione è considerata una estensione della cogenerazione, infatti si definisce un impianto «di Trigenerazione» quando, in assenza di una domanda adeguata di calore, utilizza (in tutto o in parte) l’energia termica cogenerata per generare energia frigorifera con una macchina chiamata frigorifero ad assorbimento (Figura 2).

Il principale vantaggio è costituito dalla possibilità di estendere il periodo di funzionamento del cogeneratore alla stagione estiva (i vantaggi economici, energetici e ambientali sono infatti strettamente legati al numero di ore di funzionamento). E’ una soluzione indicata preferibilmente per taglie elevate, dove la maggiore complessità dell’impianto viene “compensata” su di una potenza producibile maggiore.

Spesso conviene ampliare il campo operativo aggiungendo nel sistema trigenerativo oltre a un frigorifero ad assorbimento anche un sistema a compressione (frigorifero/pompa di calore) o un accumulatore di ghiaccio. In altri termini, nel caso in cui l’energia termica (calore) non trovi utilizzo completamente nel processo industriale o venga utilizzata solo per riscaldamento di ambienti (quindi a bassa temperatura), la si può inviare ad un assorbitore che utilizza questo calore come potenza termica in entrata ed è in grado di generare acqua fredda atta a creare ambienti alle temperature necessarie ai diversi utilizzi (raffrescamento ambienti operativi, refrigerazione) con un rendimento (grado di sfruttamento del combustibile immesso, chiamato COP) piuttosto basso se paragonato ai frigoriferi a compressione, ma spesso conveniente.

Gli assorbitori

Gli assorbitori, apparecchiature già molto collaudate (la loro invenzione risale alla seconda metà dell’800), sono state concepite per essere alimentate con vettori termici piuttosto caldi come vapore o acqua surriscaldata, sfruttando in modo utile cascami termici di processi industriali molto energivori (in origine cementifici, acciaierie, vetrerie).

Da qualche decennio gli assorbitori che utilizzano Bromuro di Litio vengono abbinati agli impianti di cogenerazione sfruttando il calore di scarto del motore endotermico ed acquisendo come vettore in entrata acqua calda a 90°, con il limite di poter produrre acqua fredda ad una temperatura non inferiore a 5°/6°. Per quanto riguarda l’efficienza (Coefficient Of Performance) nel caso degli assorbitori a Bromuro di litio si attesta su di un valore pari a circa 0,7-0,9 (rapporto tra frigorie prodotte su calore entrante).

Nello schema di figura 3, l’assorbitore, a Bromuro di Litio, recupera il 40% dell’esubero termico convertendolo in un 28% di energia frigorifera (COP 0,7). Venendo agli assorbitori ad ammoniaca, nel 1858 l’ingegnere francese Ferdinand Carré realizzò la prima macchina produttrice di ghiaccio ad assorbimento, che utilizzava ammoniaca appunto (NH3, ovvero R717 secondo la classificazione) come refrigerante.

Diversamente da quelli a Bromuro di Litio gli assorbitori ad ammoniaca sono in grado di raggiungere temperature ben inferiori allo zero. Il limite dichiarato anche di -40°C deve però corrispondere alle reali disponibilità di fluido caldo ed al regime complessivo di funzionamento dell’impianto (figura 4). La particolarità delle condizioni di lavoro sono infatti vincolanti per la scelta della macchina, tant’è che le curve di correzione che possono essere applicate agli assorbitori “di catalogo” debbono essere scelte di volta in volta, impossibile sarebbe altrimenti applicarne una unica per tutti i modelli di un produttore.

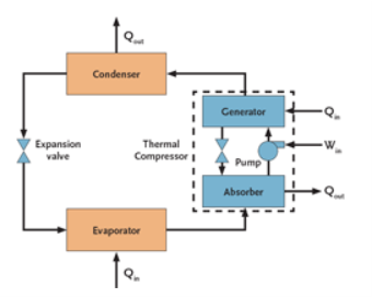

Per quanto riguarda l’efficienza (il COP) nel caso degli assorbitori ad ammoniaca si attesta su di un valore pari a 0,4 o poco più alto. I componenti principali di questo tipo di assorbitori sono: il Desorbitore, il Condensatore, l’Evaporatore e l’Assorbitore. Il fluido utilizzato nel ciclo frigorifero è in realtà una soluzione d’acqua ed ammoniaca (l’acqua è il fluido assorbente e l’ammoniaca il fluido refrigerante) (figura 5).

Il funzionamento può essere così sintetizzato. Nel Desorbitore la fonte termica di alimentazione (acqua calda, vapore, olio diatermico ecc.) viene utilizzata per separare l’ammoniaca (sotto forma di vapore) dalla soluzione con l’acqua. Il vapore di refrigerante proveniente dal Desorbitore si condensa nel Condensatore cedendo il calore all’acqua di raffreddamento. L’ammoniaca liquida ritorna all’Evaporatore dove evapora raffreddando il fluido frigovettore (acqua glicolata o ammoniaca); il calore del carico termico viene così trasferito al refrigerante. A questo punto il ciclo inizia di nuovo con l’assorbimento (nell’Assorbitore) del vapore di refrigerante proveniente dall’evaporatore da parte dell’acqua. La soluzione acqua/ammoniaca che si forma viene pompata al Desorbitore visto sopra.

Evoluzione della tecnologia

L’avvento degli assorbitori ad ammoniaca per la produzione di acqua glicolata a temperature notevolmente “sotto zero” (eventualmente, dove opportuno, in combinazione con frigoriferi a compressione) apre nuovi scenari di mercato che vedranno tantissime nuove applicazioni soprattutto in campo alimentare (figura 6). Accenniamo ad alcune tipiche applicazioni di impianto di trigenerazione, ricorrenti nel panorama industriale. In esse risultano interessanti le performance ottenibili, in particolare per quanto riguarda le temperature minime dei fluidi vettori di energia frigorifera.

Tipico è il caso di un salumificio che necessita di energia elettrica, energia termica per il lavaggio dei prosciutti ed energia frigorifera per l’asciugatura e la stagionatura. In questo caso l’azienda alimentare può dotarsi di un impianto di trigenerazione producente in contemporanea i tre tipi di energia indispensabili: energia elettrica, energia termica, energia frigorifera, con un notevole beneficio energetico.

L’energia termica viene in parte usata per il “lavaggio” dei prosciutti dove è richiesta acqua ad alta temperatura, in parte convertita in acqua refrigerata a -5°C, che serve per l’essiccazione e la stagionatura. Il calore da utilizzarsi per produrre il freddo può anche essere di origine rinnovabile, tipico è il caso di una azienda alimentare che lavora la carne di maiale per produrre speck, wurstel, prosciutti ed altre specialità.

In questo caso l’impianto di cogenerazione viene alimentato a biomassa di legno sotto forma di cippato. Una caldaia apposita alimenta un “pirogassificatore” che a sua volta produce Syngas (gas di sintesi). Il Syngas alimenta un motore endotermico che, per il suo corretto funzionamento, deve necessariamente essere raffreddato. Dal raffreddamento si possono recuperare il calore dei fumi, dell’acqua di raffreddamento del motore e del circuito dell’olio. Alla fine del percorso, il livello termico che si può recuperare è basso, circa 95°C, ma un assorbitore idoneo è in grado di lavorare bene anche a questa temperatura raffreddando acqua glicolata a -8°C.

Conclusioni

La cogenerazione, nell’ambito della efficienza energetica, vanta una posizione di tutto rilievo in termini di investimenti, se confrontata con le altre tecnologie. E se dobbiamo intravedere scenari futuri della trigenerazione, possiamo essere moderatamente ottimisti per una serie di motivi. L’upgrade tecnologico degli assorbitori aprirà sicuramente nuovi scenari di mercato soprattutto nel mondo alimentare. Le aziende cercheranno inoltre modi più incisivi per abbattere i costi senza agire sulla qualità dei prodotti e servizi.

E quando le aziende non hanno la liquidità per sostenere nuovi investimenti, ci sono diverse soluzioni finanziarie sul mercato che consentono alle aziende di installare un nuovo impianto senza sostenere costi iniziali. La necessaria competitività, esasperata da una situazione di ristrettezza finanziaria, sta spingendo sempre di più le aziende ad affrontare argomenti come l’efficienza energetica, che in tempi di maggiore prosperità venivano trascurati; per di più la ricerca della massima efficienza ha spinto molte aziende a monitorare meglio i vettori termici da utilizzare e ciò facilita sicuramente il lavoro di chi deve produrre uno studio di fattibilità per un impianto più aggiornato.

Da ultimo, ma non per importanza, la sensibilità sempre maggiore verso i problemi ambientali premia le aziende che adottano sistemi produttivi più efficienti e che abbattono l’inquinamento globale; ciò significa che l’installazione di un impianto più efficiente può essere oggi un veicolo di marketing per le aziende che producono beni di largo consumo per il mercato alimentare.