La sostenibilità energetica come focus, il raffreddamento industriale come alleato.

Cogenerazione e trigenerazione sono oggi un’occasione più unica che rara da sfruttare nei grandi impianti industriali. Se infatti il primo momento di svolta nell’introduzione di questo tipo di processi fu impresso dalla Commissione europea già con la direttiva n°2004/8/CE, sono i fatti degli ultimi anni ad aver mostrato all’industria l’urgenza di un utilizzo il più possibile ottimizzato, sostenibile e circolare della fonte energetica.

Ma che ruolo giocano i sistemi di raffreddamento in tali processi? Sono un importantissimo abilitatore, in grado di combinare efficienza ed utilizzo razionale delle risorse. In alcuni casi, tutto questo è frutto di un’attenta selezione ed ottimizzazione tramite software avanzati. Vediamo perché in dettaglio.

Il processo di trigerazione e il supporto della torre evaporativa

Il processo di trigerazione e il supporto della torre evaporativa

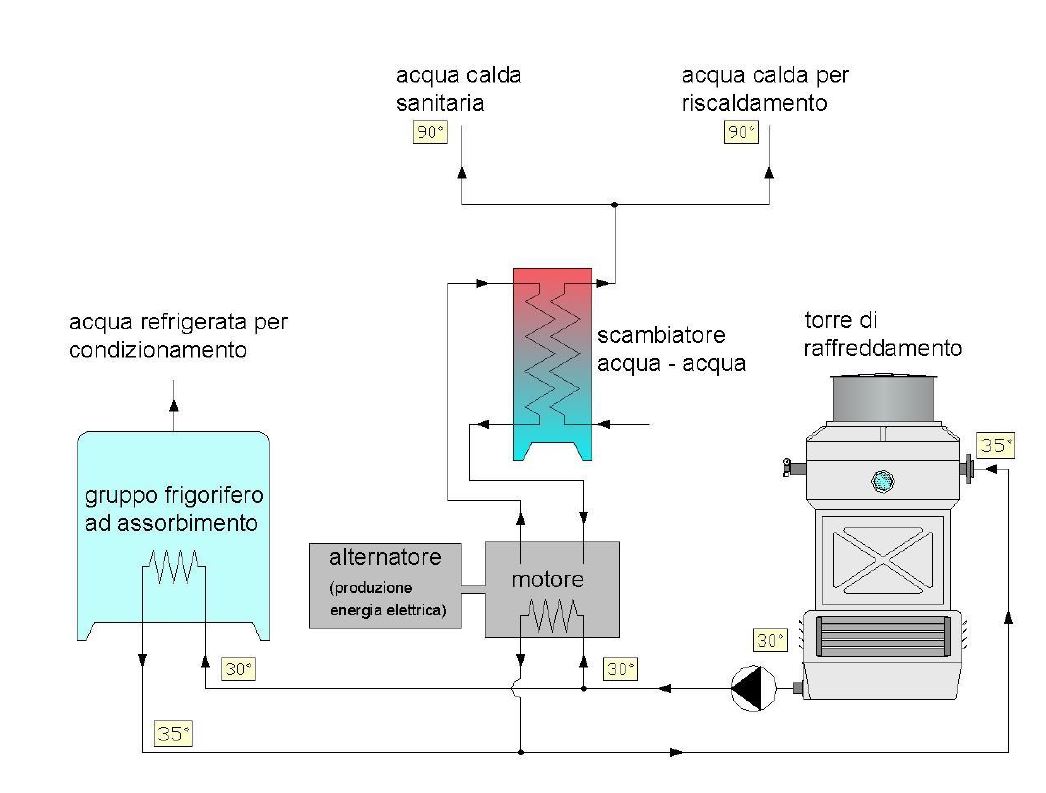

La trigenerazione, a cui molte industrie ormai fanno ricorso per l’efficientamento interno, può essere vista come una “estensione funzionale” della cogenerazione: essa, infatti, non solo permette di produrre energia elettrica e calore a valle dei processi produttivi, ma anche energia frigorifera (acqua refrigerata per la climatizzazione).

Il processo, “caldo che produce il freddo”, può sembrare contro-intuitivo a chi non conosce in dettaglio le sue diverse fasi: in entrata, rileviamo una parte del calore ottenuto dai sistemi di cogenerazione, mentre in uscita otteniamo l’acqua refrigerata a 4°C. La trasformazione può avvenire tramite i chiller ad assorbimento, i quali utilizzano come fluido primario una miscela di acqua e un’altra sostanza, spesso bromuro di litio, in grado di assorbire il vapore circostante.

Un chiller ad assorbimento è un macchinario formato da più componenti (generatore, condensatore, evaporatore, assorbitore): proprio grazie al passaggio di stato del fluido primario, tali componenti permettono di ottenere l’acqua refrigerata utile al condizionamento dei locali industriali oppure i processi produttivi.

E per raffreddare il condensatore del chiller occorre l’apporto di una torre evaporativa: ossia il sistema ad oggi più efficiente per lo smaltimento di calore. L’efficienza non è l’unica variante da tenere in considerazione. In fase di raffreddamento, alle torri sono infatti richiesti salti termici ben definiti: ossia 5°C. Naturalmente, i sistemi di monitoraggio da remoto aiutano a tenere traccia di queste performance.

Risparmio energetico e miglior ritorno sugli investimenti grazie ai software di selezione

Il “mantra” di molti responsabili operations e dei consulenti degli studi di ingegneria è ormai quello di ottimizzare i consumi (soprattutto di energia) senza perdita di efficienza e performance. Se da una parte è quindi fondamentale reperire tutte le informazioni utili riguardo ai processi dei clienti, un’ulteriore carta può risultare vincente nel progettare la torre di raffreddamento a supporto dell’impianto di trigenerazione: vale a dire eseguire selezione, ottimizzazione dei consumi e calcolo del ROI tramite software avanzati.

Un esempio in questo senso: MITA Cooling Simulator è uno strumento di supporto concreto, che propone un’analisi di consumi energetici comparata in base alle condizioni meteorologiche dell’area di installazione. Le temperature ambiente e di bulbo umido, fondamentali per una corretta selezione, sono rilevati grazie alla banca dati di Meteonorm. Inoltre, il software compara il ritorno degli investimenti attesi, di diversi raffreddatori MITA.

I vantaggi della trigenerazione moltiplicati da un raffreddatore ottimizzato

Non è difficile rilevare i motivi per cui un impianto produttivo industriale dovrebbe dotarsi prima di tutto di un processo di cogenerazione (e, se possibile, anche di trigenerazione):

- Autoproduzione di energia, soprattutto in un momento di alti costi.

- Minor consumo di energia primaria grazie alla maggior efficienza del sistema e minor consumo di combustibile a parità di servizio reso.

- Minori emissioni in atmosfera di gas climalteranti ed altre sostanze inquinanti.

- Inoltre, i sistemi cogenerativi consentono di ridurre al minimo i rischi di interruzione dell’alimentazione dell’energia per disservizi di rete, condizione di importanza fondamentale in tutti quei contesti in cui sia importante la continuità dell’approvvigionamento dell’energia elettrica.

Questi vantaggi consentiti dalla cogenerazione si sommano a quelli di un processo di trigenerazione, che recupera anche una parte del calore altrimenti perduto: processi produttivi e climatizzazione degli ambienti industriali possono quindi avvantaggiarsi, come rilevata dell’energia frigorifera così ottenuta.

Anche una torre di raffreddamento ben progettata fa la sua parte: se l’impianto produttivo può risultare energivoro, una serie di caratteristiche tecniche delle torri fanno sì che vengano utilizzate precisamente le risorse necessarie in determinati periodi del giorno e/o dell’anno:

- pannelli di controllo per l’automatizzazione del funzionamento;

- sistemi di controllo da remoto, utili anche per manutenzione predittiva (in ottica industria 4.0);

- centrali di raffreddamento per la gestione ottimale dell’acqua di torre (dosaggio del prodotto condizionale, controllo salinità, automatizzazione di spurghi e reintegri).

Naturalmente, tutti questi “ritrovati” tecnici possono essere selezionati tramite software di calcolo, selezione, ottimizzazione. E grazie a un consulente del raffreddamento di processo.

Risparmio energetico, performance… e consulenza di processo

Ogni processo produttivo ha proprie specifiche tecniche e necessità impiantistiche: a cominciare dall’area geografica di installazione per arrivare all’apporto delle utenze. Per non parlare, naturalmente, dei kW da smaltire. Tutto questo è vero a maggior ragione per gli impianti di cogenerazione e trigenerazione, che necessitano di una gestione delle temperature dei fluidi al decimo di grado.

E tutto questo ha certamente un suo impatto anche sulla scelta della torre di raffreddamento. Oltre a una base solida, costituita da un’ampia gamma di soluzioni e una buona selezione e ottimizzazione tramite software, è importante una pre-condizione per avviare un progetto di successo anche nella trigenerazione: l’ascolto attivo del cliente, utile per uno scambio bilaterale di informazioni. È questo l’obiettivo che MITA Cooling Technologies si pone da oltre 60 anni, con oltre 35.000 installazioni in tutto il mondo e più di 30 paesi serviti direttamente.

Caso studio: torre di raffeddamento per l’impianto di trigenerazione di un’industria dolciaria

Caso studio: torre di raffeddamento per l’impianto di trigenerazione di un’industria dolciaria

Nell’ambito dell’industria alimentare, il settore dolciario è particolarmente attento al tema del recupero di calore, energia elettrica e freddo: questi processi produttivi, infatti, sono spesso orientati alle successive fasi di cottura e raffreddamento del semilavorato. Ecco i dati relativi a un caso studio MITA in questo settore.

- Cliente: impresa della manifattura alimentare dolciaria nel Milanese.

- Intermediario: costruttore di sistemi per l’efficienza energetica.

- Soluzione tecnica: torre a circuito aperto modello PME-E “Silent”.

- Potenza smaltita: 2.510 kW.

- Punto chiave per il successo: efficienza, garanzia di performance.