Gli scanner basati sulle fotocamere appartengono alle infrastrutture critiche di tante linee confezionatrici e picker: a loro non sfugge nulla di quello che gli passa sui nastri al di sotto.

Qualsiasi altra cosa sarebbe controproducente: i prodotti danneggiati o sistemati incorrettamente nella confezione provocano scarti indesiderati, fermi macchina o addirittura costose azioni di richiamo dei prodotti, causando grossi svantaggi per l’azienda e per i consumatori perchè i prodotti difettosi costituiscono un rischio da evitare ad ogni costo. Dando un grosso contributo alla qualità, i diversi tipi di scanner permettono alle aziende di diversi settori di eseguire i controlli di qualità in linea con i requisiti della loro produzione.

Vedere e capire grazie all’elaborazione delle immagini

I sistemi di controllo basati sulle fotocamere esistono dalla metà degli anni Ottanta. Con il cosiddetto Pacos, che sta per ‘pattern considering system’, all’epoca venne introdotta sul mercato la prima soluzione di questo tipo. Il sistema rivoluzionò il mondo delle linee di confezionamento meccanizzate che fino ad allora non aveva usufruito dell’elaborazione delle immagini fatta a macchina.

Pacos offrì per la prima volta un sistema di analisi delle immagini a controllo programmato in grado di riconoscere oggetti sparsi su un nastro in movimento per il confezionamento di piccoli pezzi. Si potevano quindi eseguire i primi controlli di qualità relativi alla posizione e all’orientamento. Con l’arrivo delle prime linee picker e dei nastri prodotti più larghi, la tecnologia però dimostrò di avere un limite ottico di 600 millimetri di larghezza. C’era bisogno urgentemente di sistemi più potenti in grado di controllare i prodotti in maniera affidabile anche negli impianti più grandi, riconoscendo anche altri parametri come colore, forma e dimensioni.

Scanner a luce incidente a 2D

All’inizio degli anni 2000 gli scanner a 2D costituirono una rivoluzione in questo senso. I nastri trasportatori più larghi che erano in uso presso diversi produttori di prodotti da forno resero indispensabile l’impiego di fotocamere a scansione lineare. Queste, a differenza delle fotocamere con scansione ad area come quelle utilizzate p.e. negli smartphone, dispongono di una sola linea o riga di pixel. Le fotocamere a scansione lineare possono fare riprese a una dimensione di oggetti in movimento, riuscendo ad elaborare efficientemente anche quantità di dati elevate, grazie all’utilizzo di una risoluzione molto bassa.

Infatti, creano immagini singole da un solo pixel ciascuna, ma ripetono l’operazione velocemente in brevissimo tempo. Riunendo poi molte righe consecutive si creano immagini a colori e ad alta risoluzione di aree che grazie ai loro dettagli consentono di dedurre informazioni sulla qualità dei prodotti. Eventuali scostamenti, p.e. di forma o colore, possono venire determinati in modo affidabile grazie a questa “vista dall’alto”.

Un modulo ottico con lente di Fresnel garantisce inoltre l’alta qualità. Grazie alla sua struttura ad anello questo tipo di lente è più fine e più leggera di una lente ottica normale, permettendo di focalizzare e dirigere la luce su un determinato punto focale con la stessa efficienza, evitando così il cosiddetto effetto di parallasse che rende difficile l’elaborazione delle immagini. Con parallasse si definisce l’errore visivo in cui un elemento sembra cambiare la propria posizione nello spazio quando lo si osserva da due punti di vista diversi. A causa di questo spostamento dall’asse ottico nell’elaborazione delle immagini i prodotti controllati potrebbero apparire diversi, rendendo impossibile le valutazioni univoche della qualità.

Vista chiara dall’alto

Gli scanner a 2D superano questa difficoltà con la lente di Fresnel e la vista in verticale: i prodotti infatti hanno sempre una posizione telecentrica, cioè direttamente sotto l’asse ottico della fotocamera, evitando così completamente l’errore di parallasse. Gli scanner acquisiscono il colore, la forma e le dimensioni, ma non l’altezza e quindi neanche gli oggetti nello spazio.

Peraltro consentono di utilizzare una struttura modulare ideale sui nastri prodotti sempre più larghi. La Schubert è stata una delle prime aziende a iniziare questo sviluppo: gli ingegneri e i programmatori del costruttore di macchine confezionatrici svilupparono infatti lo scanner a 2D in modo che i moduli ottici con fotocamera e sensori non superassero i 200 millimetri. A seconda della linea picker si possono sistemare diversi moduli di questo tipo in linea, rendendo possibile il controllo senza problemi di nastri la cui larghezza arriva anche fino a 1.800 millimetri.

Controllo dei prodotti nello spazio

La vista dall’alto però non è sempre sufficiente. Se i prodotti hanno una certa altezza, come p.e. i biscotti sandwich, i produttori devono poter giudicare anche in questo caso se i biscotti hanno le dimensioni desiderate quando arrivano al consumatore. La vista 2D, tuttavia, mostrerebbe soltanto la superficie superiore dei biscotti sandwich, fornendo sempre la stessa immagine.

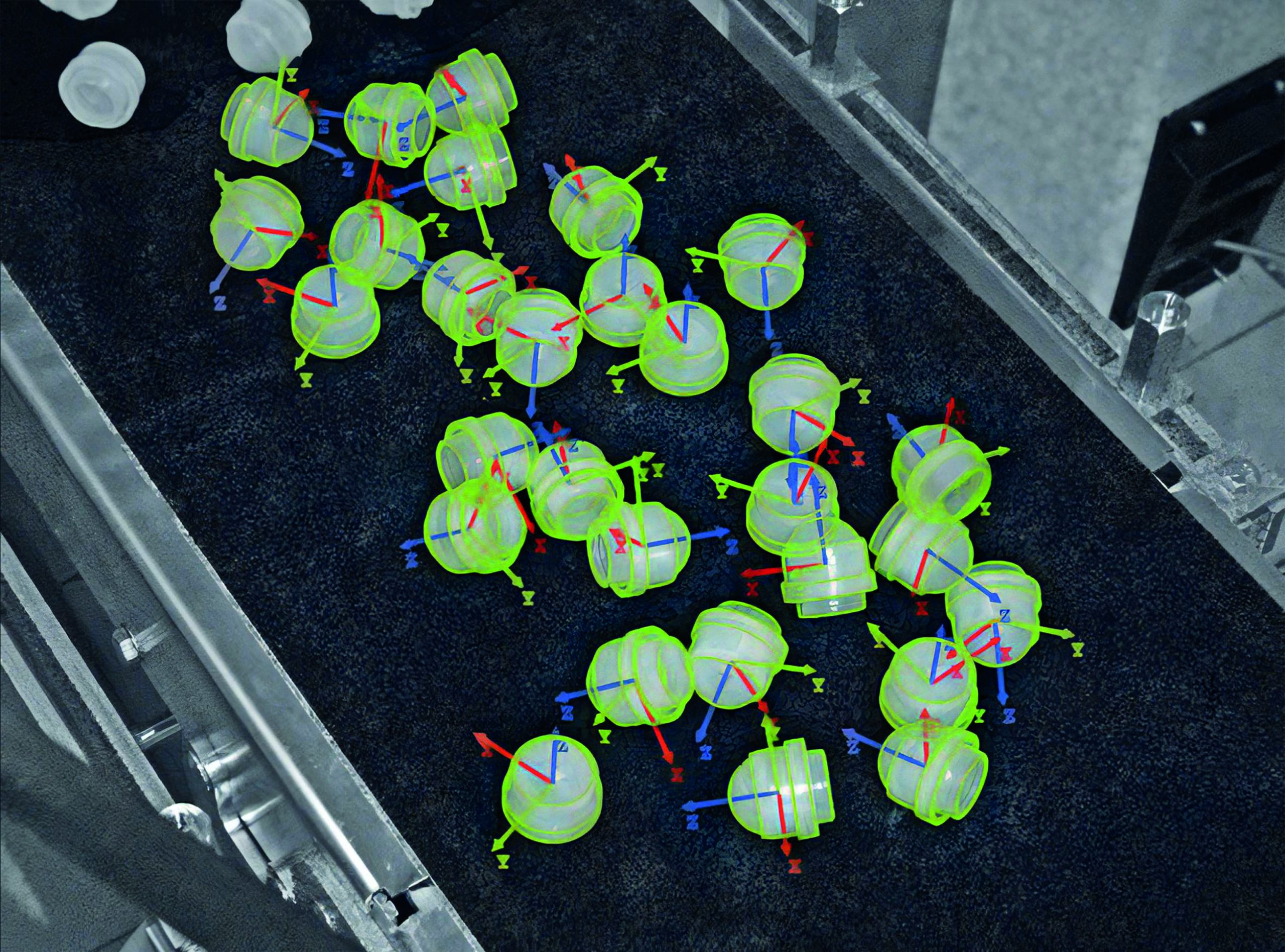

A partire dal 2014 gli scanner 3D della Schubert hanno introdotto un cambiamento decisivo, utilizzando abilmente a proprio favore proprio la parallasse. I prodotti vengono acquisiti da diverse fotocamere da punti di vista differenti sovrapponendo i campi visivi. Le immagini multiple forniscono la base di un’immagine stereoscopica complessiva. Gli scanner calcolano i singoli segmenti della futura immagine in altezza combinando due immagini dalla prospettiva differente.

Anche l’approccio brevettato del modello di luce ha fatto progredire la tecnologia 3D. Con uno speciale proiettore lo scanner 3D proietta le linee di luce in un determinato ordine sul nastro prodotti. Quando i prodotti passano in questa zona deformano il modello di luce, fornendo informazioni relative alla loro altezza. Dalla deformazione gli scanner calcolano l’immagine 3D che, con ulteriori coordinate relative alla posizione e al verso dei prodotti, viene inviata ai robot pick-and-place, permettendone il funzionamento.

Sulle tracce dei prodotti

La collaborazione di robotica e scanner offre la possibilità di ottimizzare il risultato. Nelle linee picker e nelle linee di confezionamento spesso sono diversi scanner a 2D e a 3D a controllare la qualità di diversi prodotti, dando le informazioni ai robot. Nonostante la posizione nello spazio cambi continuamente, la qualità risulta costante: una volta acquisite all’inizio della linea si può dedurre che le principali caratteristiche dei prodotti rimangano invariate fino alla fine del processo.

La posizione dei prodotti però può cambiare continuamente, p.e. a causa di influenze meccaniche nella macchina come lo slittamento o lo sbandamento del nastro. Le coordinate dei prodotti devono dunque essere acquisite continuamente e, se necessario, essere corrette prima di trasmetterle al robot interessato. Questa operazione viene eseguita dai cosiddetti scanner tracking che, a differenza degli scanner di monitoraggio o a 3D, non controllano la qualità, ma determinano soltanto dove si trovano i prodotti nella linea di confezionamento o picker.

Questi impianti dispongono di uno scanner tracking per ogni cella dei robot e di uno scanner a 2D o a 3D all’inizio della linea per i controlli di qualità. Questo permette ai produttori di acquisire le coordinate in modo più economico rispetto all’installazione di diversi scanner a 2D o a 3D su ogni linea. Tecnologicamente tali scanner tracking sono già utilizzabili: le fotocamere con scansione ad area e i relativi sensori esistono già sul mercato. I produttori leader però preferiscono prodotti sviluppati in proprio, puntando su un alto grado di integrazione verticale. In questo modo realizzano scanner a costi contenuti con due fotocamere per modulo da potenziare in modo variabile. Gli scanner tracking con la loro flessibilità in un certo senso insegnano ai robot a ‘vedere’, fornendo loro informazioni precise sulla posizione dei prodotti da confezionare.

Aumentare il potenziale con AI

Nel caso di prodotti dalle caratteristiche complicate gli scanner di diverso tipo mostrano velocemente i loro limiti, almeno quando si basano su algoritmi. I fenomeni variabili come le macchie o le diverse colorazioni, p.e., sono difficili da descrivere con dei parametri fissi. Per questo motivo i costruttori degli impianti al momento si concentrano sugli scanner supportati da AI piuttosto che su quelli che utilizzano gli algoritmi.

Al posto di programmare gli scanner con algoritmi e quindi con regole di comportamento molto ben definite a seconda dei casi, preferiscono “allenare” la vista degli scanner supportata da AI fornendole dati immagine. Nel caso di macchie p.e. si forniscono diverse immagini dei prodotti in questione che, grazie a tecnologie efficienti come l’embedded GPU (graphics processing unit) possono venire elaborate velocemente e si possono utilizzare per creare delle reti neuronali. Nel lungo termine dovrebbero permettere agli scanner di acquisire in modo veloce e accurato anche prodotti con caratteristiche variabili e persino prodotti alla rinfusa, garantendo il controllo della qualità costante lungo tutto il processo di confezionamento.

Per ulteriori informazioni visitare il sito: www.schubert.group