Questi elementi hanno indotto la CEE ad avviare una profonda revisione della normativa sulla sicurezza alimentare. Tutto il materiale, l’apparecchiatura e le attrezzature che vengono a contatto degli alimenti devono:

1. essere efficacemente puliti e, se necessario, disinfettati;

2. essere costruiti in materiale tale de rendere minimi i rischi di contaminazione;

3. essere costruiti in materiale tale che siano sempre puliti e, ove necessario, disinfettati;

4. essere installati in modo da consentire un’adeguata pulizia delle apparecchiature e dell’area circostante.

A supporto delle “Direttive Macchine”, in sede europea sono state emanate norme volontarie generali e specifiche per singole tipologie di macchine. Le norme sono volontarie, ma permettono di adempiere in maniera corretta e completa ai corrispondenti obblighi di legge. Per normativa volontaria si intende tutta l’attività normativa che si svolge negli organi che elaborano le norme tecniche nei tre livelli: internazionale, europeo e nazionale. Le norme tecniche sono delle specifiche tecniche approvate da un organismo riconosciuto per applicazione ripetuta e continua la cui osservanza non è obbligatoria, che possono specificare le caratteristiche di un prodotto o di un servizio e comprendere la terminologia, i simboli, le prove ed i metodi di prova. Esse consentono all’utente di adeguarsi al linguaggio ed al modo di operare dei suoi partner in altri punti del mondo. La norma UNI EN ISO 14159:2005, riguarda la sicurezza del macchinario, e descrive i requisiti relativi all’igiene per la progettazione del macchinario; la normativa UNI EN 1672-2:1997 stabilisce i requisiti di igiene comuni alle macchine usate per la preparazione ed il trattamento degli alimenti per escludere o ridurre al minimo il rischio di infezione e di danno per il consumatore. In base a questa norma, la scelta dei materiali e la progettazione (con riferimento a superfici, giunzioni, angoli e spigoli interni, spazi morti, cuscinetti e supporti lubrificati, strumentazione, pannelli, coperchi e portelli, strumenti di controllo) devono essere finalizzate alla eliminazione o alla sostanziale riduzione dei pericoli igienici derivanti da cause microbiologiche (patogeni, germi alterativi e tossine), da cause chimiche (detergenti, disinfettanti e lubrificanti) e da corpi estranei (derivanti dalla materia prima, dalla macchina o da altre fonti). Le norme BRC Food (British Retail Consortium) “Technical Standard for suppliers of retail branded food products” sono un documento progettato dai più importanti nomi della grande distribuzione inglese per verificare le metodiche di lavorazione ed i criteri igienici dei propri fornitori a fronte di principi comuni. Lo schema BRC, oramai conosciuto in tutta Europa, è nato dalla necessità di assicurare che i fornitori dei prodotti a marchio operino secondo standard ben definiti, rispettando alcuni requisiti minimali. Per quanto interessa l’igiene delle macchine i requisiti descrivono come “…devono essere adeguatamente progettate per lo scopo cui sono destinate e devono essere utilizzate al fine di minimizzare il rischio di contaminazione del prodotto. Basandosi sull’analisi del rischio, l’azienda deve identificare, controllare e gestire ogni possibile contaminazione chimica, fisica o da infezioni. Ciò potrebbe includere i rischi associati a […] operazioni, processi o macchine di produzione, […] operazioni di pulizia e sanificazione”. Nel 2005 infine è stato costituito il TIFQ (Istituto per la Qualità Igienica delle Tecnologie Alimentari) atto al rilascio dell’attestazione di conformità igienica. Promosso da ASSOFOODTEC (Associazione Italiana Costruttori Macchine, Impianti, Attrezzature per la Produzione la Lavorazione e la Conservazione Alimentare) in collaborazione con ASA (Azienda Servizi Anima).

Esemplificazioni pratiche di disegni sanitari e non

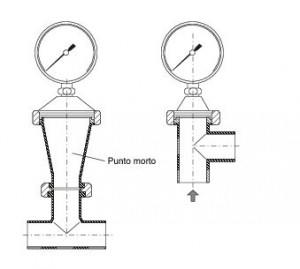

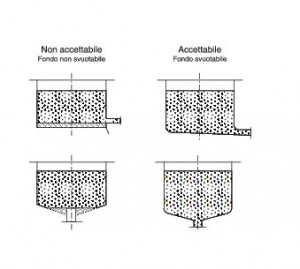

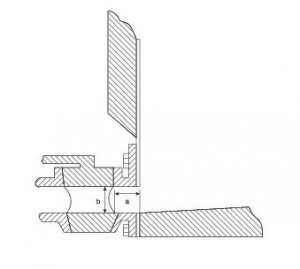

Vogliamo esemplificare di seguito con alcune immagini e fotografie quando i dettagli costruttivi non possono essere considerati accettabili e quando, invece, lo sono, se li osserviamo dal punto di vista igienico-sanitario. Se si devono effettuare giunzioni è opportuno che non si vengano a creare gradini tra le parti saldate che potrebbero facilitare l’accumulo di sporco nei punti morti come si vede nella figura 1a o negli angoli vivi come da figura 1b. Quando si realizzano profili esterni su tavoli di lavoro, banchi, nastri di trasporto, ecc., bisogna evitare di facilitare l’accumulo di sporco nei punti nascosti. Quando si inseriscono in linea degli strumenti di misura come termometri, pressostati o altri sensori è opportuno non metterli su raccordi che creano punti morti difficilmente lavabili con sistema CIP. Nella figura 2 e foto 1 si vede un’installazione errata di un pressostato su una linea di aereazione per impasti morbidi. Quando si realizzano tini di stoccaggio o di processo i fondi devono consentire lo svuotamento completo dal prodotto e quindi dalle soluzioni di lavaggio come si vede nella figura 3. Se si considerano le tubazioni che trasportano liquidi è sempre opportuno che queste siano adeguatamente inclinate in modo da facilitare lo svuotamento a fine produzione e lavaggio. E’ altrettanto importante che non si verifichino punti morti quando si creano restrizioni di diametro, realizzandole in modo che non si creino gradini che favorirebbero ristagni. Nei tini di stoccaggio e di processo gli scarichi devono essere realizzati con adeguati rapporti in modo da consentirne il lavaggio in Cip.

Pericoli sanitari collegati alle macchine alimentari: alcuni esempi pratici

Se si analizzano i pericoli igienico-sanitari legati alle macchine possiamo identificarne di diversa natura.

Chimico

Quando si parla di disegno igienico di un impianto questo dovrebbe garantire la protezione da contaminazioni esterne e da cessioni da parte degli stessi macchinari. Nella foto 2 si può vedere come una piastra di dosaggio per creme è stata modificata dall’utilizzatore finale che volendo ridurre il diametro di dosaggio ha utilizzato delle viti di materiale non idoneo che con il tempo sono andate incontro ad ossidazione. In questo caso il fenomeno di ossidazione è evidente ma potrebbe accadere anche che non lo sia.

Biologico

Può accadere che un impianto di dosaggio polveri disperda nell’aria farina perché le tubazioni ed i circuiti non sono isolati. Oltre ad essere una fonte di contaminazione per l’aria dei locali di lavorazione con spore di muffa, le aperture consentono ad insetti e roditori di introdursi nel circuito dove passa il prodotto. Nel 1996 ci fu in Australia un caso eclatante di salmonellosi verificatosi presso una importante multinazionale che produce prodotti a base di arachidi. Un topo si era introdotto nelle tubazioni di trasporto delle stesse contaminando con le feci la materia prima.

Fisico

La progettazione di una macchina deve essere tale da evitare la penetrazione di particelle o corpi estranei nel prodotto. Nella foto 3 si vede come sia stato posizionato un cuscinetto che movimenta un nastro di trasporto sopra la vasca di ricircolo di cioccolato.

Microbiologico

Il disegno deve evitare l’accumulo di sporcizia con possibili proliferazione di microrganismi nei punti morti o zone poco accessibili alla pulizia ed alla disinfezione. Il disegno di una macchina deve facilitare le operazioni di pulizia e disinfezione in modo da renderle efficaci e rapide. Una pulizia rapida consente di prolungare i tempi di lavorazione e dunque un più economico sfruttamento degli impianti. Un altro problema che viene sottovalutato riguarda i punti di contatto tra circuiti dell’aria compressa e il prodotto. Può capitare che la pressione del prodotto superi (per qualsiasi inconveniente che porta ad aumentare la sua pressione nel circuito) quella dell’aria. In questo caso il prodotto entra nelle tubazioni dell’aria e se non viene ripulito diventa terreno di crescita di batteri, che potrebbe essere poi re-immessi nel prodotto pulito. Nella foto 4 si vede una valvola di distribuzione dell’aria completamente intasata da prodotto che si è incrostato. Sempre

parlando di aria, nei circuiti che producono vuoto (sistemi si aspirazione) si possono accumulare tracce di prodotto che rimangono nascosti alla vista e a causa della presenza di umidità diventano terreno fertile di crescita per le muffe come si vede nella foto 5. Altro aspetto che si trascura nella scelta dei materiali e nei suggerimenti da dare all’utilizzatore finale è quello di controllare la qualità dell’acqua con cui si lavano gli impianti. Nella foto 6 si vede un tino che presenta segni evidenti di depositi di calcare che rendono la superficie porosa e quindi più difficili da sanificare.