Un nuovo processo di pastorizzazione a basse temperature (<45°C) applicabile ad alimenti solidi preconfezionati è stato messo a punto e brevettato nei laboratori del Dipartimento di Ingegneria Industriale dell’Università degli studi di Padova dal gruppo di ricerca Superunit.

Un nuovo processo di pastorizzazione a basse temperature (<45°C) applicabile ad alimenti solidi preconfezionati è stato messo a punto e brevettato nei laboratori del Dipartimento di Ingegneria Industriale dell’Università degli studi di Padova dal gruppo di ricerca Superunit.

Sara Spilimbergo, Alessandro Zambon, Riccardo Zulli, Pietro Andrigo, Fabio Santi, Gruppo di ricerca Superunit, Università degli studi di Padova.

La pastorizzazione è una fase fondamentale nei processi dell’industria alimentare in quanto è volta a garantire la sicurezza e la stabilità microbiologica del prodotto, prima di essere immesso nel mercato. Attualmente la tecnologia più utilizzata è quella classica, ovvero il trattamento termico. Versatile e dai costi d’impianto contenuti, il trattamento termico presenta lo svantaggio di alterare gli aspetti organolettici e nutrizionali dell’alimento processato. Per questo motivo non è applicabile a prodotti freschi e/o particolarmente sensibili al calore.

La crescente domanda da parte dei consumatori per prodotti di alta qualità nutrizionale e sensoriale ha spinto la ricerca scientifica ad indagare metodi alternativi al trattamento termico: trattamenti che utilizzano alte pressioni idrostatiche, microonde, luce pulsata, plasma freddo ed irradiazioni, solo per citarne alcuni. Tra le varie soluzioni proposte, di particolare interesse risulta lo sfruttamento delle comprovate capacità battericide dell’anidride carbonica (CO2) ad alte pressioni. Essa è infatti capace di raggiungere lo stato supercritico a temperature e pressioni relativamente contenute (31.1°C e 73.3 bar) e, in questo stato, è in grado di ridurre la carica microbica degli alimenti, includendo microorganismi come batteri, muffe e lieviti, causa principale del deterioramento degli stessi.

L’anidride carbonica è inoltre già ampiamente utilizzata nell’industria alimentare, ed è infatti riconosciuta dalla FDA (Food and Drug Administration) come GRAS (“Generally Recognised As Safe”). La CO2 allo stato supercritico (SC-CO2) è da decenni sfruttata per le sue particolari proprietà che la rendono una valida alternativa all’impiego di solventi organici in vari processi quali estrazione (Brown et al., 2008; Rawson et al., 2012; Durante et al., 2014; Ozkal et al., 2005; Bhattacharjee et al., 2007; Kim et al., 2008; Zuknik et al., 2012; Vagi et al., 2007; Simandi et al., 1999; Gopalan et al., 2000; Nguyen et al., 1991), essiccazione (Zambon et al., 2018; Vetralla et al., 2018; Brown et al., 2008) e microincapsulamento (Almeida et al., 2013; Zhao et al., 2017; Mishima et al., 2000).

L’anidride carbonica è inoltre già ampiamente utilizzata nell’industria alimentare, ed è infatti riconosciuta dalla FDA (Food and Drug Administration) come GRAS (“Generally Recognised As Safe”). La CO2 allo stato supercritico (SC-CO2) è da decenni sfruttata per le sue particolari proprietà che la rendono una valida alternativa all’impiego di solventi organici in vari processi quali estrazione (Brown et al., 2008; Rawson et al., 2012; Durante et al., 2014; Ozkal et al., 2005; Bhattacharjee et al., 2007; Kim et al., 2008; Zuknik et al., 2012; Vagi et al., 2007; Simandi et al., 1999; Gopalan et al., 2000; Nguyen et al., 1991), essiccazione (Zambon et al., 2018; Vetralla et al., 2018; Brown et al., 2008) e microincapsulamento (Almeida et al., 2013; Zhao et al., 2017; Mishima et al., 2000).

Attualmente, nell’industria alimentare, l’utilizzo di tecnologie che sfruttano la CO2 supercritica è limitato a processi di estrazione di varie tipologie di sostanze da matrici solide vegetali. L’elevata selettività della SC-CO2 permette ad esempio l’estrazione della caffeina dai chicchi di caffè con minime alterazioni organolettiche del prodotto derivato. Studi già pubblicati (Ferrentino et al., 2012) sull’efficacia della pastorizzazione alimentare con SC-CO2 hanno dimostrato come essa sia in grado di garantire un sufficiente abbattimento microbico e allo stesso tempo il mantenimento degli aspetti qualitativi-nutrizionali del prodotto trattato, il tutto a costi relativamente contenuti. Ad ora, il limite principale dell’applicazione a livello industriale risulta essere la possibile contaminazione post processo.

La soluzione proposta da Superunit

Questo problema accomuna la maggior parte delle tecnologie di pastorizzazione disponibili, in particolare quando applicate ad alimenti solidi. L’alimento trattato infatti, è a rischio di contaminazione nel delicato arco di tempo che va dalla fine del trattamento al confezionamento, complice la manipolazione dei prodotti da parte degli operatori e la normale presenza di microrganismi nell’ambiente destinati a venire in contatto con l’alimento prima del confezionamento.

Per questo normalmente si ricorre al confezionamento in condizioni asettiche, pratica che aumenta di non poco i costi di produzione. La soluzione arriva dai laboratori dell’Università degli Studi di Padova, dal gruppo di ricerca Superunit, coordinato dalla prof.sa Sara Spilimbergo, che da oltre 20 anni si occupa di processi alimentari a bassa temperatura, in particolare attraverso l’uso di fluidi supercritici. La tecnologia proposta viene applicata a prodotti preconfezionati, ovviando al rischio di post-contaminazione (Brevetto IT20170098045A1).

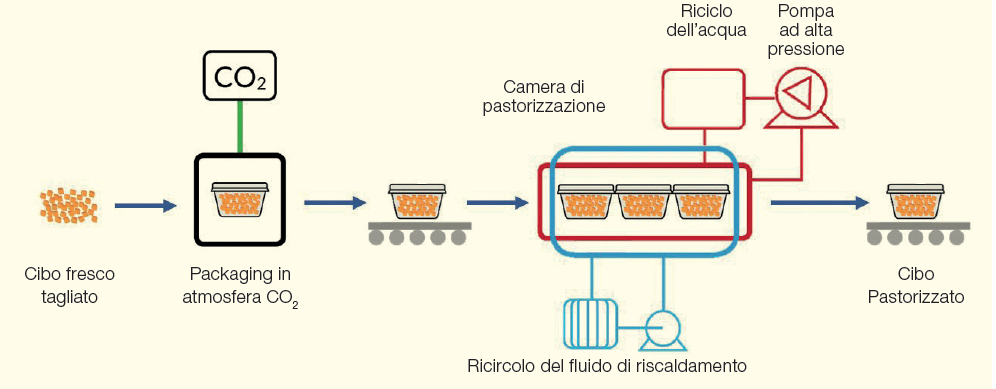

Il processo, illustrato in figura, consiste in una prima fase di confezionamento dell’alimento all’interno di un packaging ad atmosfera modificata (MAP) ad alto contenuto di CO2. L’alimento confezionato viene quindi inserito in una camera di pastorizzazione che, attraverso una pompa ad alta pressione, viene riempito con acqua preriscaldata (30-45°C) fino al raggiungimento della pressione di processo (70- 160 bar). A queste condizioni, la CO2 contenuta all’interno del packaging e in contatto con l’alimento raggiunge lo stato supercritico svolgendo la sua azione battericida. Trascorso il tempo di processo a pressione costante, la camera viene depressurizzata e svuotata, ottenendo prodotti pastorizzati e pronti per la distribuzione.

Altri metodi innovativi di pastorizzazione a bassa temperatura sono oggetto di studio da ormai decenni, ma solo alcuni di questi hanno raggiunto il mercato a causa degli elevati costi di processo e di realizzazione dell’impianto. Ciò rende tali tecnologie utilizzabili solamente da grandi aziende. E’ il caso, ad esempio, della HPP (High Pressure Pasteurization) dove le pressioni coinvolte (fino a 5000 bar) richiedono impianti di una certa complessità e costo (Huang et al., 2019). Il processo brevettato da Superunit, utilizzando pressioni 10-100 volte inferiori rispetto a quelle dell’HPP, ha il vantaggio di poter mantenere relativamente contenuti i costi di progettazione e realizzazione dell’impianto.

In questo modo, il processo diventa accessibile non solo da grandi aziende, ma anche da realtà locali come piccole e medie imprese (PMI). Attualmente, un impianto pilota da 90 litri è situato presso l’Università degli Studi di Padova dove il gruppo di ricerca si sta focalizzando sull’ottimizzazione del processo su prodotti target di interesse industriale, quali frutta e verdura Ready-to-Eat e carni bianche, pesce e panificati. Il metodo permette infatti di modulare molto facilmente le condizioni di trattamento, come temperatura, pressione e tempo, ma anche percentuale di gas utilizzata o volume e tipo di packaging per renderlo adattabile a diverse esigenze.

Grazie al supporto del fondo di finanziamento gestito da Progress Tech Transfer, è in fase di sviluppo la costituzione di uno spin-off universitario entro la metà del 2022. Lo spin-off avrà lo scopo di portare a livello industriale la tecnologia brevettata tramite l’ottimizzazione del processo e la produzione e vendita di impianti di pastorizzazione di piccola, media e grande scala a seconda delle esigenze dei partner industriali. Al momento il laboratorio Superunit è stato selezionato e inserito nel programma di “Food and Beverage Fall 2021” di Plug&Play, la piattaforma globale di innovazione con sede nella Silicon Valley specializzata nella formazione, finanziamento e lancio di start-up.

Riferimenti bibliografici

Spilimbergo, Sara, Zambon, A., Michelino, F., & Polato, S. (2017). Method for food pasteurization. Brevetto italiano n.IT201700098045A1).

Brown Z. K., Fryer P. J., Norton I. T., Bakalis S., Bridson R. H. (2008). Drying of foods using supercritical carbon dioxide – Investigations with carrot. Innovative Food Science and Emerging Technologies, 9 (3), 280-289.

Durante M., Lenucci M. S., Mita G. (2014). Supercritical carbon dioxide extraction of carotenoids from pumpkin (Cucurbita spp.): A review. International Journal of Molecular Sciences, 15 (4), 6725-6740.

Rawson A., Tiwari B. K., Brunton N., Brennan C., Cullen P. J., O’Donnell C. P. (2012). Application of Supercritical Carbon Dioxide to Fruit and Vegetables: Extraction, Processing, and Preservation. Food Reviews International, 28 (3), 253-276.

Özkal S. G., Salgin U., Yener M. E. (2005). Supercritical carbon dioxide extraction of hazelnut oil. Journal of Food Engineering, 69 (2), 217-223.

Bhattacharjee P., Singhal R. S., Tiwari S. R. (2007). Supercritical carbon dioxide extraction of cottonseed oil. Journal of Food Engineering, 79 (3), 892-898.

Kim W. J., Kim J. D., Kim J., Oh S. G., Lee Y. W. (2008). Selective caffeine removal from green tea using supercritical carbon dioxide extraction. Journal of Food Engineering, 89 (3), 303-309.

Zuknik M. H., Nik Norulaini N. A., Mohd Omar A. K. (2012). Supercritical carbon dioxide extraction of lycopene: A review. Journal of Food Engineering, 112 (4), 253-262.

Vági E., Simándi B., Vásárhelyiné K. P., Daood H., Kéry Á., Doleschall F., Nagy B. (2007). Supercritical carbon dioxide extraction of carotenoids, tocopherols and sitosterols from industrial tomato by-products. Journal of Supercritical Fluids, 40 (2), 218-226.

Simándi B., Deák A., Rónyai E., Yanxiang G., Veress T., Lemberkovics É., Then M., Sass-Kiss A., Vámos-Falusi Z. (1999). Supercritical carbon dioxide extraction and fractionation of fennel oil. Journal of Agricultural and Food Chemistry, 47 (4), 1635-1640.

Gopalan B., Goto M., Kodama A., Hirose T. (2000). Supercritical carbon dioxide extraction of turmeric (Curcuma longa). Journal of Agricultural and Food Chemistry, 48 (6), 2189-2192.

Nguyen K., Barton P., Spencer J. S. (1991). Supercritical carbon dioxide extraction of vanilla. The Journal of Supercritical Fluids, 4 (1), 40-46.

Zambon A., Michelino F., Bourdoux S., Devlieghere F., Sut S., Dall’Acqua S., Rajkovicb A., Spilimbergo S. (2018). Microbial inactivation efficiency of supercritical CO2 drying process. Drying Technology, 36, 1-6.

Vetralla M., Ferrentino G., Zambon A., Spilimbergo S. (2018). A Study about the Effects of Supercritical Carbon Dioxide Drying on Apple Pieces. ETP International Journal of Food Engineering, 4 (3), 186-190.

Almeida A. P., Rodríguez-Rojo S., Serra A. T., Vila-Real H., Simplicio A. L., Delgadilho I.,Beirão da Costa S., Beirão da Costa L., Nogueira I. D., Duarte C. M. M. (2013). Microencapsulation of oregano essential oil in starch-based materials using supercritical fluid technology. Innovative Food Science and Emerging Technologies, 20, 140-145.

Zhao L., Temelli F., Chen L. (2017). Encapsulation of anthocyanin in liposomes using supercritical carbon dioxide: Effects of anthocyanin and sterol concentrations. Journal of Functional Foods, 34, 159-167.

Mishima K., Matsuyama K., Tanabe D., Yamauchi S., Young T. J., Johnston K. P. (2000). Microencapsulation of proteins by rapid expansion of supercritical solution with a nonsolvent. AIChE Journal, 46 (4), 857-865.

Ferrentino G., Balzan S., Dorigato A., Pegoretti A., and Spilimbergo S. (2012). Effect of Supercritical Carbon Dioxide Pasteurization on Natural Microbiota, Texture, and Microstructure of Fresh-Cut Coconut. Journal of Food Science, 77 (5), 137-143.

Hsiao-Wen Huanga, Chiao-Ping Hsub, Chung-Yi Wangc, (2019). Healthy expectations of high hydrostatic pressure treatment in food processing industry. Journal of Food and Drug Analysis. 1-13.