Attributi quali sicurezza, qualità e velocità sono fattori determinanti che differenziano fortemente le aziende nazionali dalla concorrenza globale. Tematiche quali la digitalizzazione, l‘industria 4.0, la tutela dell’ambiente e il 5G sono sulla bocca di tutti. I moderni impianti di produzione in tutto il mondo si impegnano ad effettuare controlli di qualità affidabili dei prodotti che entrano e escono dallo stabilimento.

Attributi quali sicurezza, qualità e velocità sono fattori determinanti che differenziano fortemente le aziende nazionali dalla concorrenza globale. Tematiche quali la digitalizzazione, l‘industria 4.0, la tutela dell’ambiente e il 5G sono sulla bocca di tutti. I moderni impianti di produzione in tutto il mondo si impegnano ad effettuare controlli di qualità affidabili dei prodotti che entrano e escono dallo stabilimento.

L’ottimizzazione della produzione diventa quindi sempre più importante per vari settori come l’industria alimentare, l’industria del riciclaggio, l’industria del legno e altri settori della produzione di beni di consumo e di capitale, per garantire la competitività dei loro prodotti sul mercato internazionale. L’Italia è uno dei primi cinque paesi esportatori all’interno e all’esterno dell’UE, con una quota totale delle esportazioni di beni e servizi pari al 31,8% del PIL.

L’Italia esporta, in termini di volume totale, prevalentemente in Germania (il 12,6%¹), in Francia (il 10,5%¹) e negli Stati Uniti (il 9,2%¹) e importa allo stesso tempo il 29,3%¹ misurato in termini di PIL. Ciò significa che in futuro l’economia italiana dovrà prestare ancora più attenzione alla qualità della merce importata per garantire la sicurezza dei consumatori italiani e anche ai beni esportati per poter continuare a fornire all’estero prodotti della migliore qualità italiana.

Molti metodi di controllo della qualità non sono adeguati Molti metodi di controllo della qualità nell’industria alimentare, chimica e farmaceutica, ma anche nella produzione di combustibili solidi secondari (CSS)/combustibile derivato da rifiuto (CDR) e materie prime secondarie nell’industria del riciclaggio si basano sui risultati di laboratori che dispongono di strumenti e metodi di misurazione di alta precisione.

Tuttavia, questi metodi spesso non consentono di ottenere dati precisi e attendibili riguardo all’intero flusso di prodotti a causa di un numero di campioni troppo esiguo, e questa procedura non è in alcun modo in linea con gli attuali standard di qualità e sicurezza. Prendiamo un esempio dall’industria alimentare: nella lavorazione del pollame si verifica il cosiddetto Wooden Breast Defect. Al giorno d’oggi, i dipendenti del reparto di controllo qualità delle aziende di lavorazione della carne di pollo devono rilevare se la carne presenta delle irregolarità semplicemente toccandola con mano.

Nuove tecnologie di sensori collegati al sistema di controllo dell’impianto, come l’imaging iperspettrale, rilevano in frazioni di secondo sul nastro trasportatore se la carne di pollo è adatta al consumo o meno e quindi prendono la decisione sulle ulteriori modalità di lavorazione del prodotto. A differenza del controllo manuale, si è in grado di garantire ai consumatori standard di qualità e sicurezza molto più elevati.

Inoltre, l’azienda ha l’opportunità di risparmiare tempo e denaro utilizzando ulteriormente il prodotto. Cos’è l’imaging iperspettrale? L’imaging iperspettrale, che è al centro di questo nuovo tipo di controllo di qualità, è una tecnologia originariamente sviluppata per il settore aereospaziale ed è utilizzata anche per esplorare galassie lontane. Con questa tecnologia non si vede il colore reale dell’elemento osservato, ma si riconosce la composizione chimica del materiale grazie alla luce riflessa e alla sua lunghezza d’onda. È perciò possibile misurare la composizione chimica di un particolare materiale, come dimostrano le due immagini seguenti.

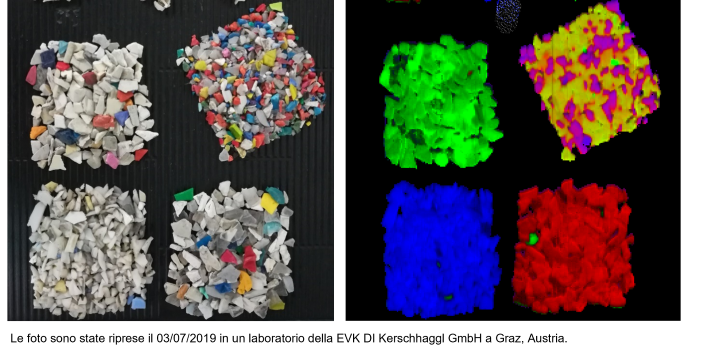

Sulla sinistra si vede la foto originale del campione composto da diverse cosiddette scaglie di plastica, che vengono utilizzate per il recupero energetico nei termovalorizzatori. Sul lato destro si possono vedere le stesse scaglie di plastica che sono state catturate con l’imaging iperspettrale e poi suddivise in diverse categorie e classi. Successivamente, l’immagine è stata convertita in falso colore (RGB) a 24 bit, ovvero visibile all’occhio umano.

In questo processo, diamo ai diversi tipi di plastica, indipendentemente dal loro colore reale, un colore da noi definito per distinguere chiaramente l’uno dall’altro. Determiniamo così il tipo e la qualità del materiale. Nella foto in alto si vedono i diversi tipi di polimeri: ABS (acrilonitrile-butadiene-stirene) in rosso, POM (poliossimetilene) in blu, PC (policarbonato) in verde, PE (polietilene) in giallo e PS (polistirene) in porpora. “È così che noi di EVK vediamo il mondo”, spiega il Dr. Matthias Kerschhaggl, uno dei pionieri nella ricerca e nello sviluppo di questa tecnologia, sorridendo. “In questo caso abbiamo reso visibile la composizione chimica, altrimenti invisibile, del materiale osservato.

Attraverso l’uso ottimizzato di algoritmi e il “machine learning”, le decisioni per l’ulteriore lavorazione di materiali diversi vengono prese in tempo reale. In questo modo, il flusso di prodotto in un impianto può essere monitorato costantemente con la necessaria precisione, rilevando anche piccole deviazioni. Siamo molto orgogliosi di ciò che abbiamo raggiunto negli ultimi 10 anni in termini di sicurezza alimentare e sistemi sostenibili per un trattamento più sostenibile del nostro ambiente a beneficio dei nostri bambini”, spiega il Dr. Kerschhaggl, che è anche padre di due figli.

“Siamo stati subito affascinati dalla tecnologia sviluppata da EVK per le ricadute virtuose che l’applicazione dell’imaging iperspettrale possono avere in numerosi settori”, ha dichiarato Rossano Codeluppi, Presidente e CTO di HDM. “Queste motivazioni ci hanno spinto ad instaurare una partnership con EVK per la distribuzione del prodotto in Italia. L’obiettivo di HDM è infatti quello di sviluppare sistemi basati sulle tecnologie più innovative presenti sul mercato per promuovere l’adozione di modelli che integrino qualità e sostenibilità”.

Il recupero fa bene anche alla natura Un esempio dell’industria del recupero dimostra che anche l’ambiente trae beneficio da questa nuova tecnologia di sensori collegati. Il trattamento ben pianificato e controllato dei rifiuti nei termovalorizzatori offre, da un lato, l‘opportunità di produrre energia in modo efficiente da materie prime secondarie già esistenti e, dall’altro, la possibilità di proteggere l’ambiente e di ridurre le emissioni di CO2 causate dall’incenerimento eccessivo di combustibili fossili. L’industria italiana del riciclaggio sta lavorando duramente per trovare una soluzione alla gestione dei rifiuti a livello locale in città come Roma e Napoli.

I termovalorizzatori del nord Italia che rispettano le direttive UE sono stati obbligati a saturare il proprio carico termico con i rifiuti prodotti nel resto d’Italia. È un dato di fatto che nel 2018 la plastica e i suoi prodotti come merce d’esportazione hanno rappresentato il 2,1%¹¹ del PIL¹ italiano. Oltre alle sfide nazionali, il problema dei rifiuti pone anche ostacoli internazionali da superare. Dal momento in cui la Cina, con la cosiddetta “National Sword Policy”, è intervenuta seriamente nelle strutture di riciclaggio dei paesi europei consentendo soltanto l’importazione di plastica “non selezionata”, anche lo smistamento dei polimeri in Italia è diventato un fattore rilevante.

Ciò vale, ad esempio, per l’esportazione di materiali costituiti da polimeri diversi. Inoltre, il pacchetto sull‘economia circolare prevede per gli Stati membri dell’UE quote vincolanti di riciclaggio di materiale, vale a dire il riutilizzo dei rifiuti come materia prima secondaria. Il tasso di riciclaggio degli imballaggi in plastica dovrebbe salire al 55% entro il 2025. Ciò significa che anche i politici dovranno impegnarsi a rimettere in circolazione i materiali recuperati.

“Va ricordato che riciclare una bottiglia in PET è relativamente facile, ma una vaschetta per gli affettati di un supermercato composta da diversi materiali plastici è molto più difficile da recuperare e non è adatta ai processi di riciclaggio convenzionali³”, afferma uno dei più rinomati specialisti della ricerca sul recupero e sulla gestione dei rifiuti Prof. Roland Pomberger dell’Università di Leoben, Austria. Qui, tecnologie come la moderna elaborazione delle immagini e, soprattutto, l’imaging iperspettrale che rende la composizione chimica visibile all’occhio umano, possono porre rimedio alla situazione.

Anche se l’Italia ha già raggiunto in molti settori gli obiettivi di riciclaggio per quanto riguarda gli imballaggi, è in ritardo del 41% sul fronte del riciclaggio della plastica. Anche in questo caso, la tecnologia di imaging iperspettrale connessa a moderni sistemi di analisi di dati, può dare un importante contributo a tenere il nostro ambiente più pulito e ridurre l’inquinamento marino con plastica non riutilizzabile.

Fonti

¹ https://wko.at/statistik/laenderprofile/lp-italien.pdf, 20 agosto 2019

² www.worldstopexports.com/top-european-export-countries/, 28 agosto 2019

³ Intervista con Prof. Pomberger tratto dalla rivista di economia austriaca Spirit of Styria, edizione luglio 2019, Numero 06, Volume 3, luglio / agosto 2019; S.15-21