Attualmente si stanno concentrando grandi sforzi per lo sviluppo di polimeri a base biologica, noti anche come biopolimeri o bioplastiche, nell’ambito dei principi dell’economia circolare, cioè il modello di produzione e consumo sostenibile per il pianeta e basato sulle 3 “R”: Ridurre, Riusare e Riciclare.

Tra le bioplastiche attualmente disponibili, l’amido, ottenuto principalmente dal mais e dal riso, suscita molto interesse grazie alla sua elevata disponibilità, basso costo e buona lavorabilità. Purtroppo, l’amido presenta scarse proprietà meccaniche ed elevata igroscopicità; inoltre per produrlo si usano fonti alimentari e, con il crescente aumento della popolazione mondiale e la conseguente competizione tra foreste e terreni agricoli, si preferisce usare le fonti alimentari per l’alimentazione piuttosto che per altri scopi.

Allora la tendenza è quella di produrre biopolimeri sempre più competitivi. In quest’ambito, 2 strategie efficaci sono: i) lo sviluppo di materiali compositi a base di amido; ii) l’incorporazione di riempitivi (“fillers”) nell’amido.

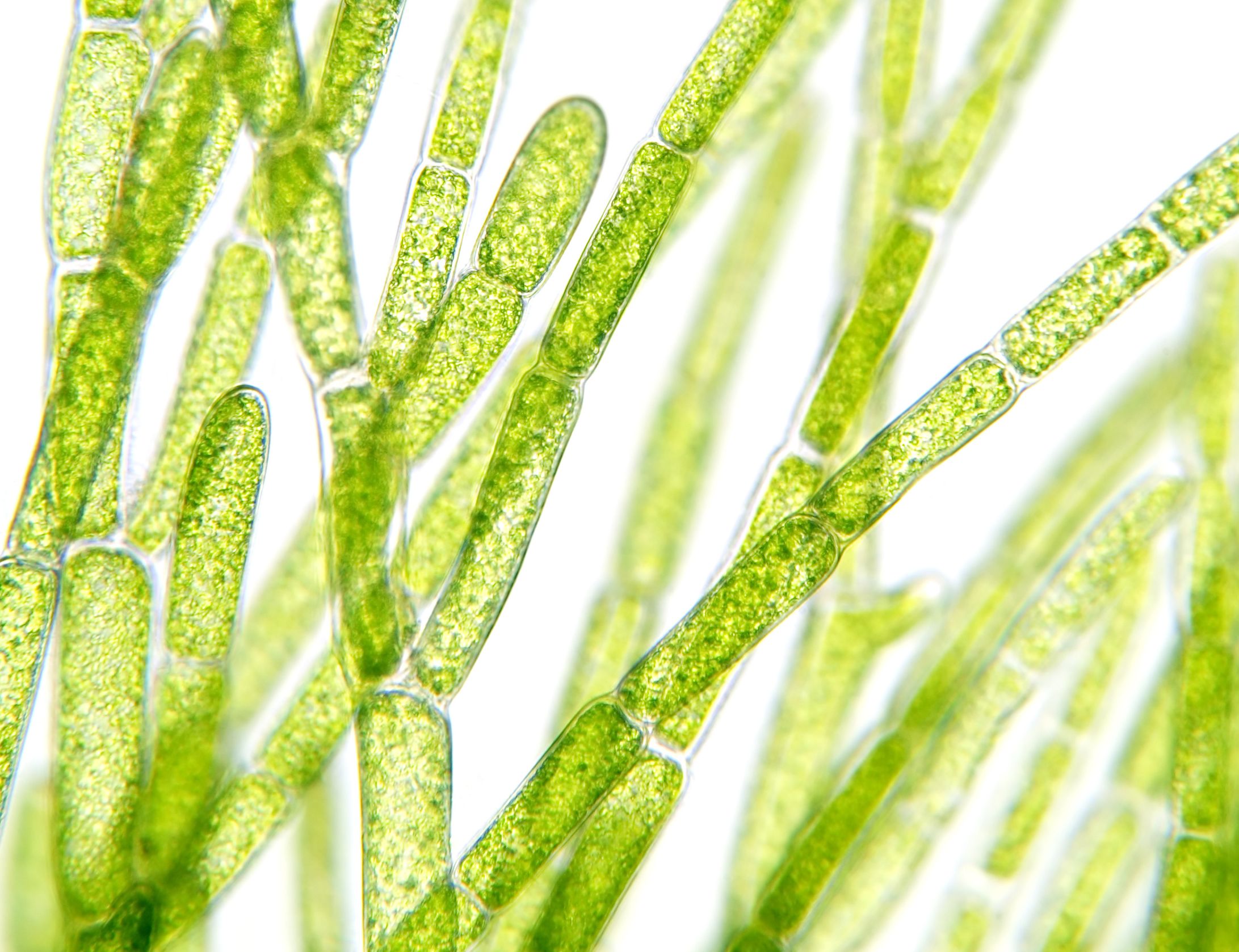

La lignocellulosa è un buon candidato sia per lo sviluppo di materiali compositi sia come filler dell’amido. Questo biomateriale viene ottenuto principalmente dagli scarti delle attività agroindustriali, che forniscono materie prime a basso costo (cellulosa, lignina, emicellulosa, ecc.), ma è disponibile in grandi quantità anche nelle alghe e nelle piante acquatiche.

In particolare, una delle più abbondanti piante acquatiche del Mar Mediterraneo è la Posidonia oceanica. Durante il suo ciclo di vita, le foglie di Posidonia si staccano dagli steli e vengono trasportate verso le spiagge dalle correnti marine, formando dei depositi che ne compromettono la fruibilità. Inoltre, questi depositi devono essere raccolti e smaltiti in discarica, con notevoli costi.

Diversi studi sono stati quindi condotti per la valorizzazione dei residui di Posidonia. Finora la maggior parte degli studi si sono concentrati sull’estrazione della cellulosa da questi residui, con percentuali di conversione generalmente piuttosto basse, a causa della presenza di pareti cellulari inerti all’attacco da parte degli enzimi o delle sostanze chimiche.

Un approccio innovativo di I. Benito-González et al. (2018, 542) ha consentito di valorizzare in maniera efficace i residui delle foglie di Posidonia ottenendo diverse frazioni lignocellulosiche di interesse per lo sviluppo di biomateriali per il confezionamento alimentare.

Le estrazioni in sequenza hanno consentito di ottenere con successo diverse frazioni lignocellulosiche. Più in dettaglio, le foglie di Posidonia oceanica sono state raccolte direttamente dalla spiaggia di Calpe, Alicante (Spagna) tra febbraio e marzo 2017. Le foglie sono state lavate con acqua per rimuovere la sabbia e i sali. Quindi, è stata eseguita una procedura di purificazione per ottenere tre diverse frazioni lignocellulosiche:

1) frazione F1: le foglie di Posidonia sono state sottoposte ad un’estrazione a caldo con una miscela toluene-etanolo per rimuovere le cere, i pigmenti e gli oli. Il materiale risultante è stato asciugato a temperatura ambiente per una notte ed è stata così ottenuta la prima frazione (F1);

2) frazione F2: per sciogliere la lignina, la frazione F1 è stata macinata e successivamente trattata con una soluzione di clorito di sodio, che ha la funzione di sbiancante. Il solido giallo è stato lavato ripetutamente con acqua distillata, ottenendo così la seconda frazione (F2);

3) frazione F3: la frazione F2 è stata trattata con una soluzione di idrossido di potassio, per rimuovere l’emicellulosa, ottenendo così cellulosa pura.

Tutti questi trattamenti di estrazione si sono dimostrati efficaci nella rimozione delle singole componenti, ottenendo una frazione finale F3 che consiste di pura cellulosa con una resa di circa il 24 %. Un aspetto importante è che sia la Posidonia nativa che tutte le frazioni ottenute dalle estrazioni sono in grado di sopportare le tipiche temperature usate durante la lavorazione dei materiali polimerici, senza subire degradazione termica.

In particolare, la stabilità termica delle frazioni lignocellulosiche aumenta progressivamente con i processi di estrazione e la pura cellulosa ottenuta come frazione F3 è stabile fino a temperature di circa 250°C. Come indicato in precedenza, le tre frazioni lignocellulosiche isolate sono state utilizzate secondo due modalità:

- i) materiali di base per ottenere pellicole lignocellulosiche pure con superiori prestazioni meccaniche e di barriera all’acqua. In questo caso, le pellicole lignocellulosiche pure sono state prodotte dalle singole frazioni lignocellulosiche (F1, F2 e F3) disperdendole in acqua e omogeneizzandole. Per quanto riguarda le proprietà, la pellicola di F1 ha presentato il comportamento più igroscopico. Al contrario, la pellicola di F3 ha presentato il minor valore di assorbimento di acqua;

- ii) fillers, per produrre pellicole di amido con migliori proprietà. In questo caso, le diverse frazioni lignocellulosiche (F1, F2 e F3) sono state incorporate nelle pellicole di amido attraverso il metodo della miscelazione allo stato fuso, ottenendo così materiali con proprietà migliori per la loro applicazione negli imballaggi alimentari. Più in dettaglio, l’amido di mais e il glicerolo, quest’ultimo usato come plastificante, sono stati dispersi in acqua. Quindi, è stato incorporato il materiale lignocellulosico (10% di ogni frazione F1, F2 ed F3) ed è stato miscelato fino ad ottenere una pasta. Questa pasta è stata quindi fusa, sempre mantenendo la miscelazione, dopodiché le miscele sono state distribuite su una pellicola di teflon e poste in uno stampo a compressione per formare pellicole a base di materiale composito amido-frazioni lignocellulosiche. Per quanto riguarda le proprietà di queste pellicole, il materiale a base di amido-frazione F1 ha la struttura più ordinata di tutte e questo implica una minore diffusione delle molecole di vapore acqueo attraverso il materiale, portando quindi a riduzioni di permeabilità maggiori rispetto ai materiali contenenti le altre frazioni. D’altro canto, la rimozione della lignina e dell’emicellulosa ha prodotto un miglioramento nella trasparenza e nelle proprietà meccaniche e di barriera al vapore acqueo nei materiali a base di amido-frazioni F2 ed F3. In particolare, il materiale con la frazione F3 di cellulosa pura ha proprietà molto promettenti per la sua applicazione negli imballaggi alimentari, poiché presenta proprietà meccaniche molto buone, con un aumento dell’85% nel modulo elastico e del 38% nel carico di rottura, e migliori prestazioni di barriera all’acqua delle pellicole commerciali di amido di mais, con una riduzione della permeabilità al vapore acqueo di ~ 40 %.

In conclusione, questi risultati mostrano le potenzialità delle frazioni lignocellulosiche estratte dalle foglie di Posidonia per lo sviluppo di biomateriali per imballaggio alimentare, fornendo così un valore aggiunto al materiale di scarto non utilizzato.

Riferimenti bibliografici: Benito-González et al., International Journal of Biological Macromolecules 118, 2018, 542