Il grande interesse, manifestato dai clienti di M.H. Material Handling al recente Cibus Tec di Parma, per migliorare le linee esistenti ha sollevato la richiesta di inserire sistemi di accumulo o buffer.

Migliorare l’efficienza produttiva, l’ergonomia e l’accessibilità delle linee è un passo naturale in questo processo. Nonostante gli aggiornamenti successivi possano difficilmente eguagliare una linea ben progettata fin dall’inizio, l’inclusione di un sistema di accumulo offre un’opportunità di miglioramento con investimenti relativamente contenuti. Tuttavia, ciò richiede una solida raccolta dati e linee guida adeguate.

Il focus di questo articolo è l’approfondimento di questi temi per fornire spunti utili nella pianificazione di attività simili. La chiarezza sugli obiettivi è fondamentale quando si decide di inserire un sistema di accumulo, considerando l’investimento significativo coinvolto. Identificare con precisione le fonti di inefficienza, la loro frequenza e durata è essenziale per valutare l’impatto economico sulla produttività della linea. Analizzare le conseguenze delle fermate, compreso il tempo necessario per ripristinare la normale operatività, è cruciale.

L’utilizzo di un buffer può offrire un vantaggio nascosto, eliminando il disturbo causato dal flusso continuo di produzione durante le fermate, che rappresenta un fattore di stress che impedisce agli operatori di linea di affrontare immediatamente il problema e risolverlo. In questo senso un buffer fornirebbe un ulteriore vantaggio nascosto, difficile da misurare in fase di progetto, rappresentato dall’eliminazione di questo elemento di disturbo nel lavoro degli operatori.

Un’analisi approfondita potrebbe includere la prova della linea a velocità inferiori per ridurre la sollecitazione delle macchine, fonte delle fermate, diminuendo la frequenza degli arresti e migliorando il rendimento complessivo. La sovracapacità delle macchine a valle del buffer è un requisito chiave per garantire che possano lavorare a velocità superiori a quelle nominali della linea, in modo da consentire, una volta liberato l’eventuale inciampo, di svuotare il buffer senza fermare la produzione a monte.

Senza questo margine, la flessibilità del buffer diminuisce, compromettendo il suo scopo: una volta riempito, cosa che facilmente si verifica con una singola microfermata di pochi minuti, non c’è modo di svuotarlo durante il normale processo produttivo e a questo punto la linea si ritrova con gli stessi difetti presenti precedentemente con l’aggravante di aver investito qualche decina di migliaia di euro per un risultato così deludente. Ancora una volta ridurre la velocità di targa della linea potrebbe essere una scelta strategica basata su una buona raccolta dati.

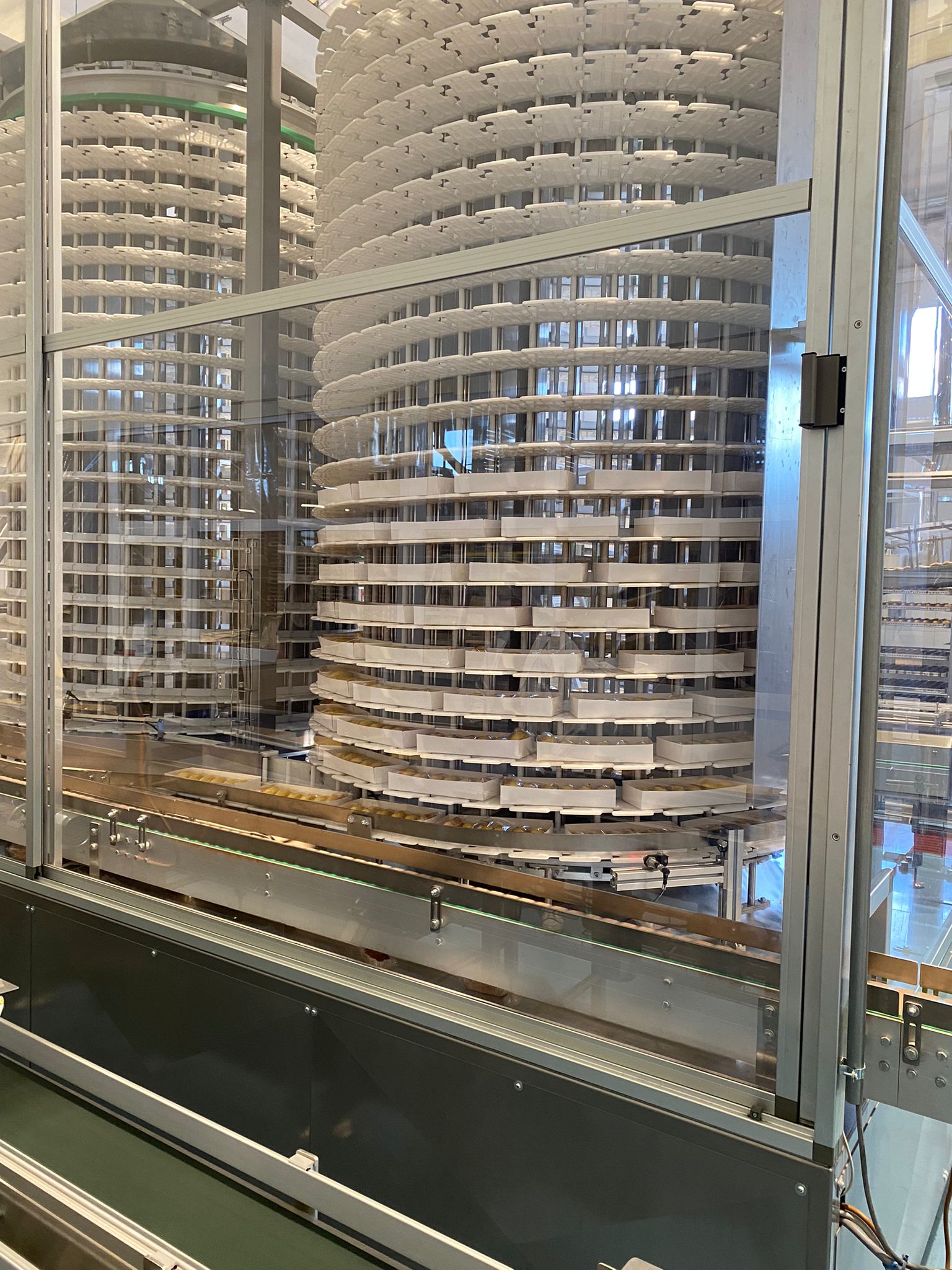

Considerazioni sul layout e sullo stabilimento sono essenziali. Per quanto si possa sfruttare l’altezza usando sistemi a spirale, l’ingombro in pianta resta comunque significativo e, oltre allo spazio occupato dal buffer, bisogna considerare quello richiesto dal suo sistema di ingresso e uscita, che rappresenta di solito la parte più complicata nell’inserimento di una di queste macchine in una linea esistente. Se questo dispositivo dovesse risultare troppo intricato potrebbe trasformarsi in una ulteriore fonte di inefficienza. In conclusione, valutare l’inserimento di un sistema di accumulo richiede attenzione e tempo, considerando tutte le condizioni discusse. Pur non essendo un processo complesso, richiede una valutazione accurata per ottenere risultati soddisfacenti.