Il burro di cacao è certamente il componente più prezioso del cacao, che in seguito al temperaggio, influenza la struttura del cioccolato e quindi la qualità. Esistono tre metodi differenti per estrarlo dal cacao tostato e qui di seguito cercheremo di spiegarli dopo una doverosa puntualizzazione.

Il burro di cacao è certamente il componente più prezioso del cacao, che in seguito al temperaggio, influenza la struttura del cioccolato e quindi la qualità. Esistono tre metodi differenti per estrarlo dal cacao tostato e qui di seguito cercheremo di spiegarli dopo una doverosa puntualizzazione.

Prima di introdurre l’argomento dell’estrazione del burro di cacao, è necessario soffermarsi sull’importanza che può avere, nello svolgimento del processo in questione, la granulometria del prodotto da trattare, al fine di ottenere il miglior rendimento, sia qualitativo, sia come resa dei macchinari. La granella, naturale o potassata, essiccata viene sottoposta a due trattamenti successivi di macinazione che hanno lo scopo di preparare la granulometria ottimale per l’operazione di pressatura.

La premacinazione della granella potassata viene eseguita con le stesse modalità e macchine utilizzate per la macinazione di quella “naturale”, con la variante del rendimento, che nel caso di granella alcalinizzata è superiore, in quanto la potassatura provoca un sensibile infragilimento della struttura legnosa del cacao. La raffinazione della massa di cacao viene, in genere, realizzata mediante l’impiego delle seguenti tecnologie:

- Macinazione in raffinatrici a cilindri, in questo caso macchine a tre cilindri.

- Macinazione in mulini a mole ad asse verticale, normalmente accoppiate.

- Macinazione in mulini a sfere o ad altri corpi duri e/o contundenti.

L’utilizzo di mulini raffinatori a cilindri costituisce una buona scelta per ciò che riguarda la distribuzione granulometrica. Tuttavia, essi non sono particolarmente economici a causa dell’elevata potenza richiesta per produzioni relativamente modeste. La macinazione con mulini a mole viene solitamente realizzata facendo passare la massa di cacao in coppie di mole aventi distanza tra loro regolabile e ruotanti l’una in senso opposto all’altra.

Da questo tipo di mulini è possibile ottenere un buon rendimento di finezza, ma rimane ancora elevata la potenza specifica di macinazione richiesta: inoltre il rendimento della stessa, cioè il rapporto tra la finezza in uscita e la produzione realizzata, dipende in larga parte dal livello granulometrico in ingresso. La terza e ultima possibilità, cioè l’utilizzo di mulini a biglie (o sfere), si distingue dalle altre due in quanto, in genere, porta a ottenere una finezza di tipo più disperso rispetto ai precedenti.

Se non monitorati a dovere si può ottenere, infatti, una granulometria con una frazione significativa di particelle troppo fini (sub fines) che possono, a volte, compromettere il raggiungimento della viscosità ottimale. Di norma la potenza richiesta per la movimentazione delle sfere è spropositata rispetto alla produzione ottenibile, ciononostante i continui miglioramenti che si sono apportati alla macchina – soprattutto perché molto utilizzata anche per la lavorazione delle creme grasse anidre – fanno sì che quest’ultima sia una tecnologia molto sfruttata.

La massa di cacao in uscita da questa fase di lavorazione deve avere una finezza presentante un residuo, avente dimensioni superiori a 75 μm, intorno allo 0,5-1%, in modo da permettere la liberazione di tutto il burro di cacao presente e da facilitare così al massimo la successiva operazione di pressatura.

I Sistemi di Estrazione

I Sistemi di Estrazione

L’estrazione del burro di cacao risale, come applicazione, addirittura a un periodo storico durante il quale non si conosceva ancora il cioccolato. I metodi anticamente usati consistevano nella bollitura delle fave di cacao pestate in sorta di mortai, provocando così l’affioramento del grasso.

Con l’importazione del cacao in Europa si sono conosciute anche le qualità del burro di cacao come grasso utilizzabile nella preparazione di farmaci e medicine, ciò portò gradualmente a praticare l’estrazione del burro con le prime presse a vite o a pistoni. Solo nella seconda metà del XIX secolo apparvero le presse idrauliche. Le tecniche utilizzate per l’estrazione del burro di cacao sono oggi essenzialmente tre, diverse per il tipo di materie prime di partenza e per applicazione:

- la pressatura con presse a vite continue (expeller),

- la pressatura con presse a vasi (idraulica),

- l’estrazione con solventi.

Spremitura con presse continue (expeller)

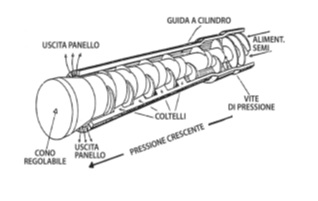

La spremitura con presse continue avviene, di norma, a partire direttamente dalle fave di cacao non sbucciate o con granella di cacao. La natura del tipo di alimentazione è in realtà dettata dal principio di funzionamento, del tutto simile a quello di tritacarne, in quanto la presenza di corpi troppo fini, come quelli contenuti nelle masse di cacao, possono passare

attraverso il filtro a setaccio posto allo scarico del burro, inquinandolo. Il dispositivo di estrazione e, in pratica, costituito da una coclea avente passo decrescente nel corso dell’avvicinamento allo scarico. Il prodotto in ingresso viene preventivamente inumidito, in maniera da renderlo facilmente deformabile senza provocare la frantumazione, riscaldato e alimentato in continuo. Nel corso dell’avanzamento del prodotto nella macchina si manifesta un notevole incremento di pressione e temperatura dovuto all’azione di estrusione.

Il burro di cacao separato passa attraverso un filtro a maglie e viene raccolto in un recipiente. Il contenuto di grasso residuo nel panello (la frazione solida rimanente) non è esattamente determinabile a priori, ma solo influenzabile con delle variazioni di pressione di esercizio realizzate mediante la modifica della sezione di scarico dei prodotti. Inoltre, dal panello non è facilmente producibile la polvere di cacao, data la natura dello stesso che presenta una certa gommosità, quindi, in genere, è consigliabile utilizzare questo processo per il trattamento di materie prime di scarto o avariate.

Il residuo solido rimasto viene normalmente sottoposto a una ulteriore estrazione con solventi. Quando l’estrazione con expeller si esegue a partire da fave di cacao intere, il grasso ottenuto contiene pure frazioni derivanti dalla buccia, che ne abbassa molto la qualità, rendendone spesso impossibile l’utilizzo tal quale nell’industria dolciaria. Inoltre, il burro di cacao ottenuto con questo sistema e sempre molto inquinato da solidi.

Spremitura con presse a vasi

La spremitura con presse a vasi viene esclusivamente realizzata sul cacao massa. Con questo processo è possibile determinare esattamente la quantità di burro di cacao estratta e quindi, il livello residuo di grasso nel panello. Inoltre, il fatto di utilizzare della massa di cacao rappresenta una garanzia per ciò che riguarda il livello qualitativo medio dei prodotti ottenuti, che sono senz’altro i migliori rispetto a quelli realizzati con altri metodi di estrazione e gli unici utilizzati tal quali senza sospetto nelle industrie dolciarie.

Le presse a vasi sono in pratica delle presse idrauliche realizzate con un numero di vasi diversi, secondo la capacità che si vuole ottenere. In sostanza, sono degli spazi confinati, ciascuno limitato da due anelli scorrevoli su guide e da due tele filtranti, nei quali viene introdotta la massa. Le presse possono essere realizzate in conformazione verticale o orizzontale; in realtà oggi si preferisce la soluzione orizzontale, in quanto permette più facilmente la fuoriuscita spontanea del panello a fine ciclo.

La massa di cacao viene alimentata alla pressa a una temperatura di 90-110°C dopo essere stata sottoposta a una omogeneizzazione in grado di provocare una uniforme distribuzione delle particelle solide nel grasso e di compensare eventuali eterogeneità legate allo stoccaggio precedente (ricordiamoci sempre che la massa di cacao fisicamente è una sospensione di particelle solide in una fase fluida che è il burro di cacao). L’alimentazione si esegue pompando la massa direttamente nei vasi.

L’operazione di pressatura tramite sistema a vasi viene eseguita a pressioni elevate, in maniera da permettere, già durante il carico, la fuoriuscita del burro dalle reti filtranti. Durante questa operazione si arriva anche a raggiungere una pressione di 60 bar. Una volta terminato il carico si inizia l’operazione di pressatura vera e propria, causata dal movimento di un pistone, azionato da una pompa idraulica, il quale provoca lo scorrimento di uno dei supporti delle tele filtranti nella camera formata dall’anello.

Il pistone agisce sulla parete (mobile) dei vasi, spingendola a comprimere il prodotto in essi contenuto contro la parete (bloccata) opposta. In questo modo, la massa contenuta viene sottoposta a una pressione da entrambi i lati dei vasi. Il burro in uscita viene raccolto e pesato, in modo che, conoscendo il peso del prodotto caricato, si possa determinare la quantità di grasso ancora presente nella massa contenuta nei vasi. Quando si raggiunge il livello di estrazione voluto, si provoca il ritorno del pistone in posizione di riposo, così come dei supporti delle tele. A questo punto si comanda l’apertura dei vasi, dai quali i panelli cadono spontaneamente e vengono avviati alle successive fasi di lavorazione. Nel corso della pressatura, vera e propria, si raggiungono pressioni di esercizio di 350-600 bar, corrispondenti a una pressione specifica sulla massa di 300-1200 bar.

Le presse industriali si realizzano normalmente con un numero di vasi da 4 a 24 e con capacità per carica di 40-480 kg (NOTA: esistono presse idrauliche per il cacao che definiremmo da laboratorio con 1 o 2 vasi). Per l’ottenimento di panelli di cacao con un contenuto di grasso del 10-12% sono richiesti dei tempi di pressata di almeno 20-30 minuti. I panelli di cacao e la polvere da essi derivanti vengono classificati in funzione del loro contenuto in grasso in differenti categorie, come 10/12, 14/16, 18/20, 20/22, 22/24, dove i numeri stanno a indicare il residuo di burro di cacao contenuto.

Il cacao in polvere più utilizzato sul mercato è generalmente il 10/12, soprattutto nella produzione di creme spalmabili e surrogati, ma anche il 22/24 trova un considerevole impiego nei medesimi prodotti di maggior pregio nonostante il costo superiore e la richiesta di una maggiore attenzione “tecnologica” durante il processo tecnologico. Negli ultimi anni si è anche affermato il tipo 20/22. Come già scritto in fase introduttiva, il rendimento delle presse è notevolmente influenzato dalle caratteristiche del prodotto di partenza. In genere la massa di cacao, che può essere vantaggiosamente alimentata a una pressa, deve avere, indicativamente, le seguenti caratteristiche:

- finezza 0,5-1,5% come residuo superiore a 75 micron, riferito al prodotto tal quale;

- umidita massima dell’1,5%;

- percentuale di grasso minima del 54%;

- percentuale di buccia + germe al massimo del 2%, d’altronde regolato dalla legislazione;

- viscosità massima 2.000-3.000 mPa*sec.;

- temperatura minima di 90-100°C.

Rispettando questi parametri indicativi è senz’altro possibile ottenere dei risultati soddisfacenti. La quantità di burro di cacao da estrarre e di conseguenza di quella residua nel panello può essere facilmente calcolata tramite una semplice formula:

B – E

P2 = ———– x P1;

100 – E

P3 = P1 – P2

Dove: P1 = peso del liquore caricato nella pressa; P2 = peso del burro da estrarre dal liquore; P3 = peso delle torte secondo la formula; B = % di burro contenuto nella massa di cacao; E = % di burro contenuto nelle torte.

Estrazione del burro di cacao mediante solventi

Si tratta del processo meno utilizzato per ottenere un burro di cacao di buona qualità e più che nel settore alimentare ha trovato buona applicazione nell’industria cosmetica per la produzione di rossetti, lucida labbra e simili. Può eseguirsi a partire direttamente da fave di cacao, da granella, da massa o da polvere, ma pure dalla buccia. In seguito a questo tipo di estrazione, il residuo di grasso nella frazione solida rimasta è praticamente nullo, per cui la parte esausta non è commercializzabile nell’ambito dei prodotti per l’industria dolciaria, ma viene prevalentemente utilizzata come combustibile, come foraggio o come materia prima per l’estrazione di alcuni principi attivi quali: la teobromina, la caffeina o alcune sostanze coloranti.

Solitamente questo processo viene limitato alle partite di materie prime irrimediabilmente avariate. La qualità del grasso estratto, oltre che dalla natura delle materie prime adottate, dipende in modo sensibile anche dalla tipologia del solvente utilizzato, che deve in genere essere scelto in funzione delle selettività nei confronti del grasso, oltre che dalla ridotta pericolosità derivante dall’utilizzo e dall’eventuale presenza di residui nel prodotto finito. Nella maggior parte dei paesi europei è vietata o fortemente vincolata la commercializzazione come burro di cacao del grasso ottenuto dall’estrazione con solventi, in quanto la qualità di tale prodotto non è mai elevata, quindi, questa lavorazione, è demandata all’industria farmaceutica o cosmetica.

In genere, il grasso così ottenuto si utilizza per la preparazione dei saponi, rossetti o come supporto per particolari composizioni farmaceutiche (creme protettive). Se sottoposto a sofisticate raffinazioni potrebbe essere anche destinato ad altri settori dell’industria alimentare. La buccia dei semi di cacao contiene ancora, una volta separata, significativi contenuti di burro di cacao (3-4%), la cui estrazione è fattibile solo mediante solventi. Anche questa lavorazione viene rivolta all’industria cosmetica, mentre la parte esausta e dirottata a quella dei concimi essendo ricca di sostanza azotate.

Trattamenti sul burro di cacao estratto

Il burro di cacao estratto può avere forti connotazioni aromatiche e di colorazione. Si rendono quindi necessari trattamenti, per lo più fisici, per aumentare commercialmente e industrialmente le possibilità di impiego del grasso nel settore alimentare.

Centrifugazione e filtrazione

Il burro di cacao ottenuto da pressione contiene sempre delle particelle solide di cacao che provengono dalla pressatura e conferiscono al grasso un colore marrone, in particolare nei primi attimi di pressatura. Se il prodotto non è destinato ad essere riutilizzato nell’ambito delle stesse unità di produzione, ma viene commercializzato, è sottoposto a trattamenti di decantazione e filtrazione, in modo da eliminare completamente le particelle solide presenti. Talvolta, prima di procedere alla filtrazione, si ricorre alla centrifugazione, previa decantazione, da cui comunque non si ottiene la completa eliminazione dei solidi presenti. Per la filtrazione si impiegano normalmente filtro-presse.

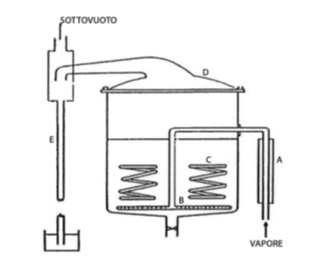

Deodorizzazione

Il burro di cacao da pressione mantiene delle caratteristiche organolettiche particolari, caratterizzate da un odore e sapore di cacao molto spiccate. Spesso tali caratteristiche non sono apprezzate, soprattutto quando il grasso viene utilizzato per la produzione di cioccolati nei quali si vogliono esaltate note aromatiche diverse dal cacao, come nel caso della produzione di cioccolato al latte o bianco. In queste tipologie, infatti, potrebbe manifestarsi infatti una evidente nota “di formaggio” dovuta proprio al burro di cacao.

Sul mercato, perciò, si è affermata una forte richiesta di burro di cacao avente un sapore neutro (deodorizzato). Si va quindi a trattare il burro di cacao in modo tale da eliminare completamente o quasi la frazione aromatica, sottoponendo il grasso a un processo di distillazione sottovuoto, ad alte temperature e con vapore d’acqua. Il processo può avvenire in modo continuo o per singole cariche. Indipendentemente dal modo di realizzazione, la deodorizzazione e caratterizzata da temperature elevate, pari a circa 140-160°C, da livelli di vuoto molto spinti, fino a 2-3 mmHg di pressione residua e da grandi quantità di vapore utilizzate.

Raffinazione dei grassi di cacao di scarto

Il grasso cosiddetto di scarto, in funzione della qualità delle materie prime utilizzate, può essere reso commestibile e riutilizzabile solo dopo alcuni trattamenti chimico-fisici (raffinazione). Oltre ai processi di filtrazione e deodorizzazione già menzionati, il processo di raffinazione comprende anche una deacidificazione e un trattamento di decolorazione. Per la deacidificazione i grassi fusi sono trattati con delle soluzioni di alcali forti, in grado di solidificare gli acidi grassi presenti, formando dei saponi che vengono separati e reimpiegati.

In seguito alla deacidificazione i grassi sono neutralizzati in modo da eliminare gli eventuali eccessi di alcali ancora presenti. Successivamente si provvede anche a operare una decolorazione, così da rendere completamente neutro, anche dal punto di vista del colore, il grasso elaborato. Tale operazione si esegue trattando i grassi con carbone attivo o con argille decoloranti cioè sostanze in grado di fissare nella loro struttura alcune sostanze responsabili della colorazione giallastra del grasso in questione. Il grasso così ottenuto non può più venire commercializzato come burro di cacao, ma viene destinato ad altri utilizzi nell’ambito dell’industria alimentare e soprattutto cosmetica o farmaceutica.

Modellaggio e stoccaggio del burro di cacao

Quando il burro di cacao non deve essere reimpiegato nell’ambito delle medesime aziende di produzione, ma deve venire commercializzato, è necessario procedere al confezionamento dello stesso in formati adeguati. In genere il burro di cacao viene modellato in blocchi di 25-30 kg, colandolo direttamente in cartoni contenenti sacchetti in politene. Per ottenere una struttura omogenea il burro di cacao deve essere sottoposto a un trattamento di precristallizzazione, cioè temperato.

L’operazione può essere eseguita in modo discontinuo in recipienti agitati o in modo continuo utilizzando particolari temperatrici a vite che possono lavorare in pressione. Infatti, attraverso esse, il burro di cacao viene pompato in pressione così da permettere l’esecuzione di un sovra raffreddamento senza causare una solidificazione immediata. All’interno della macchina il prodotto viene sottoposto a intensa agitazione meccanica grazie alla presenza di coltelli raschiatori. Con l’impiego di queste macchine si giunge alla solidificazione del burro di cacao in breve tempo dopo il colaggio in scatole, evitando così la necessità di ricorrere a ulteriore raffreddamento in tunnel o dispositivi simili.