Vedremo l’idrogeno nella transizione energetica dell’industria alimentare? Esaminiamo l’orizzonte sul quale ci si potrebbe trovare nei prossimi anni. Intanto occorre precisare che quando si parla di “idrogeno”, nel contesto energetico, si intende in realtà la molecola di idrogeno (H2), molecola presente allo stato gassoso in condizioni ambiente ma in realtà molto poco diffusa in atmosfera.

Vedremo l’idrogeno nella transizione energetica dell’industria alimentare? Esaminiamo l’orizzonte sul quale ci si potrebbe trovare nei prossimi anni. Intanto occorre precisare che quando si parla di “idrogeno”, nel contesto energetico, si intende in realtà la molecola di idrogeno (H2), molecola presente allo stato gassoso in condizioni ambiente ma in realtà molto poco diffusa in atmosfera.

L’importanza della molecola idrogeno risiede però nella possibilità di produrre energia, termica mediante combustione o elettrica mediante elettrolisi, in maniera pulita senza emissione di anidride carbonica. La difficoltà risiede proprio nel fatto che la molecola di idrogeno è scarsamente presente in natura e va quindi prodotta, impiegando a sua volta quantità di energia con il relativo costo associato.

Quindi il bilancio tra il beneficio tra le mancate emissioni di CO2 legate alla produzione della molecola di idrogeno ed i costi complessivi per la sua generazione, trasporto e stoccaggio è alla base dell’intero ruolo dell’idrogeno nella transizione energetica.

I colori dell’Idrogeno

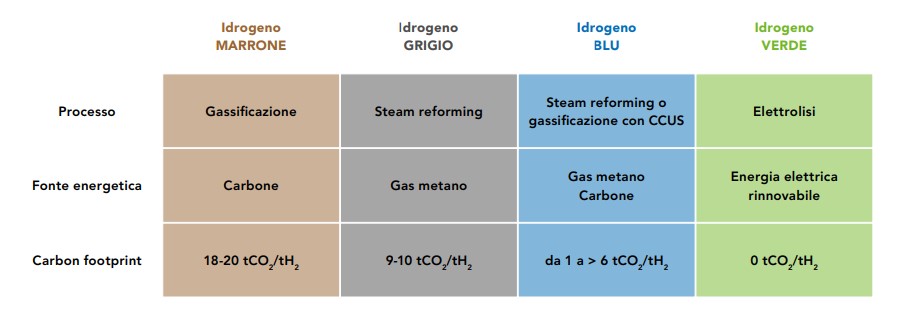

Spesso si sente parlare di idrogeno in associazione con i colori (idrogeno verde ecc.), pur essendo l’idrogeno “fisico” del tutto privo di colore, e ciò perché ogni colore si riferisce ad uno specifico processo di produzione, oltre che alle diverse fonti energetiche utilizzate in tali processi. Occorre quindi conoscere la classificazione delle principali tipologie di idrogeno, ovvero i colori dell’idrogeno (Figura 1).

I processi di produzione, infatti, e le rispettive fonti energetiche che li alimentano, sono caratterizzati da impatti ambientali molto differenti fra loro, ed, in particolare, la produzione di idrogeno marrone si rivela la più inquinante con valori che si assestano nel range di 18-20 t CO2 /tH2, (tonnellate di anidride carbonica emessa per tonnellata di idrogeno prodotto) mentre l’idrogeno verde si rivela neutro dal punto di vista della cosiddetta “carbon footprint”.

L’attuale produzione di idrogeno

Per avere in ordine di grandezza dell’attuale volume di produzione, ci si rifà alla domanda complessiva di idrogeno in Europa nel 2019, che è stata di 8,4 Mton (Milioni di tonnellate), rimanendo sostanzialmente invariata rispetto all’anno precedente (8,3 Mton nel 2018). Il settore della raffinazione è responsabile per il 49% della domanda complessiva di idrogeno (circa 4,1 Mton), seguito dal settore della produzione di ammoniaca che totalizza il 31% della domanda (circa 2,6 Mton).

La domanda di idrogeno per la produzione di metanolo è invece pari al 5% del totale (circa 0,4 Mton). Per quanto concerne il consumo di idrogeno per Paese, al primo posto si colloca la Germania che rappresenta il 20% della domanda complessiva europea (circa 1,67 Mton). A seguire si trovano Olanda e Polonia, rispettivamente con il 15% e il 9% del consumo complessivo d’idrogeno.

Sempre nel 2019 l’Italia ha rappresentato il quinto paese europeo per domanda, pari a circa 0,58 Mton di H2, corrispondente a poco meno del 7% del totale europeo. Più del 70% della domanda domestica italiana proviene dal settore della raffinazione, mentre circa il 14% dal settore dell’ammoniaca, mentre la restante parte della domanda è rappresentata principalmente dagli altri settori dell’industria chimica.

Chi produce l’idrogeno

Alla fine del 2019, in Europa si contavano un totale di 504 siti per la produzione di idrogeno, che utilizzano impianti suddivisibili in tre categorie. I primi sono gli impianti cosiddetti “captive”, ovvero destinati alla produzione di idrogeno in sito per soddisfare il proprio consumo di stabilimento o che producono e forniscono l’idrogeno ad un unico utilizzatore finale.

Poi abbiamo gli impianti “merchant”, destinati alla produzione di idrogeno per la vendita a terzi, sia che esso provenga da un eccesso di produzione captive oppure venga prodotto esclusivamente per essere venduto. Infine abbiamo gli impianti con produzione di idrogeno come conseguenza “by-product” di altri processi, che viene utilizzato per processi interni, disperso in atmosfera o venduto ad un impianto captive situato nelle vicinanze.

Come utilizzarlo per la transizione energetica

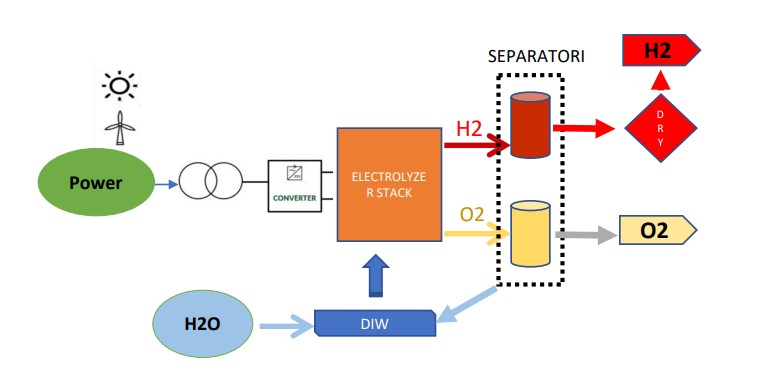

Il tema di fondo più diffuso è che l’idrogeno – la cui combustione genera della semplice acqua e non la “climalterante” CO2 – possa essere realizzato dall’elettrolisi dell’acqua con fonti rinnovabili (essenzialmente produzione di energia elettrica da fotovoltaico ed eolico che alimenta gli elettrolizzatori) dando quindi vita a quello al già citato “idrogeno verde” (green hydrogen). Le potenziali applicazioni dell’idrogeno sono infatti note da decenni, ma la prospettiva è cambiata con l’espansione delle fonti rinnovabili, per loro natura non programmabili come, appunto, l’eolico ed il fotovoltaico, che richiedono per questo sistemi di stoccaggio.

E proprio questo problema di poca simultaneità tra produzione e utilizzo (utilizzo locale o più in generale la richiesta della rete) apre alla opportunità di utilizzare l’idrogeno, convertendo questo surplus energetico sotto forma di idrogeno (proprio attraverso l’utilizzo di elettrolizzatori, Figura 2), il cosiddetto “Power to Gas”. L’elettrolisi, difatti, è un processo estremamente energivoro e sarebbe poco conveniente energeticamente, salvo il fatto di poter utilizzare la potenza elettrica prodotta dalle rinnovabili, che verrebbe comunque sprecata quando non utilizzata all’atto della sua generazione.

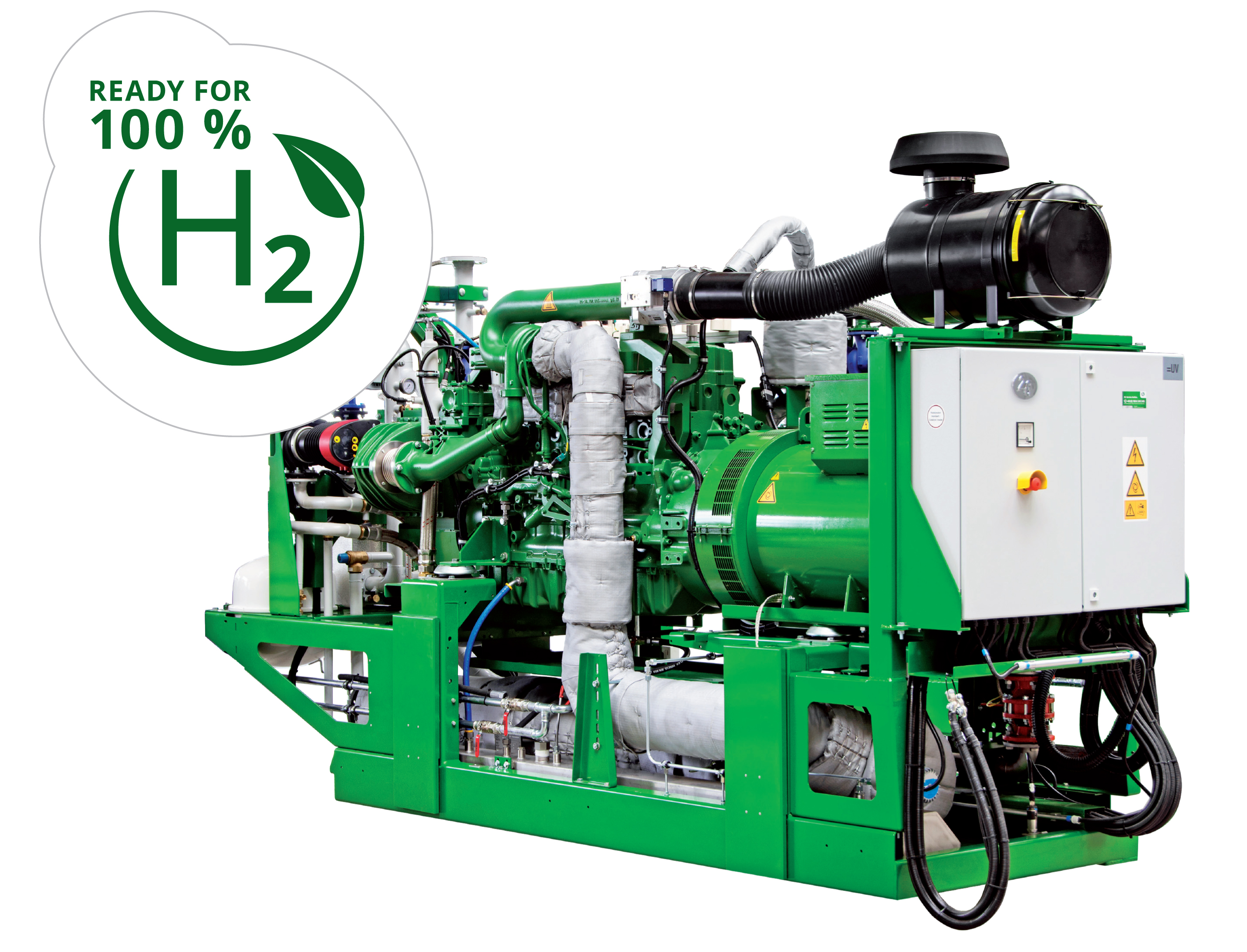

In definitiva, si può immagazzinare sotto forma di idrogeno questo surplus di energia per utilizzarlo quando serve; le applicazioni possono andare dall’immissione nella rete del metano a percentuali variabili, all’utilizzo tal quale come combustibile per i motori di cogenerazione (Figura 3). Entrambe questi utilizzi sono interessanti per l’industria alimentare, che già è spesso dotata di sistemi di produzione elettrica con motori per cogenerazione nella versione a metano, e per la produzione di calore sottoforma di caldaie (ad acqua o a vapore). A tal proposito i principali produttori di bruciatori hanno costituito gruppi di ricerca per arrivare alla migliore combustione dell’idrogeno.

Industria della birra

Un esempio concreto di Power to gas è il progetto di produzione di energia da cogenerazione ad idrogeno della cittadina tedesca di Haßfurt, circa 13.000 abitanti. Lo scopo è stato di dotare una porzione del comune di una piccola rete di teleriscaldamento ed energia elettrica da fonti rinnovabili, energia eolica in questo caso.

Sfruttando la produzione elettrica notturna, che non trovava una simultaneità di consumo, è stato possibile trasformare tale energia in un elettrolizzatore da 1,25 MW per la produzione di idrogeno, che viene impiegato al 10% in miscela con il metano per l’alimentazione di cogeneratori esistenti a gas naturale presso una azienda locale che produce malto per la birra, il 5% viene inserita nella rete cittadina di gas naturale, il restante viene stoccato in serbatoi per l’alimentazione del cogeneratore ad idrogeno che va a garantire una cessione alla rete di 170 kWe/h e 183 kWt/h con emissioni di CO e CO2 praticamente azzerate.

Idrogeno per produrre calore

In realtà la tecnologia risulta già vicina al futuro a idrogeno, per tutte le tecnologie prese in considerazione – ovvero cogeneratori a motore alternativo, cogeneratori a turbina, forni e caldaie –, l’attuale parco installato risulta già in grado di sopportare una quota di idrogeno in miscela fino al massimo al 20%. Ma ad oggi solamente le caldaie risultano essere già pronte per essere alimentate al 100% con idrogeno, mentre per i cogeneratori attualmente operativi questo traguardo non è ancora stato raggiunto.

Il potenziale di abbattimento dei consumi di gas naturale nei diversi settori dipende fortemente dallo scenario di blend di idrogeno considerato, ma un taglio significativo delle emissioni di CO2 si raggiunge solo nel caso di completa sostituzione del gas naturale, come visto in precedenza. Un forte incentivo al passaggio all’idrogeno può provenire da forme di penalizzazione nell’utilizzo di fonti convenzionali, produttrici di CO2.

Una analisi condotta dal Politecnico di Milano (Energy Strategy Group) sul prezzo dell’idrogeno verde ha evidenziato che il prezzo della CO2 (carbon tax) che garantirebbe un punto di convenienza nell’impiego dell’idrogeno, per un valore di prezzo del gas naturale pari a 0,7 €/Smc, sarebbe tra 83 €/tonCO2, nel caso più ottimistico di costo dell’idrogeno verde pari a 3 €/kgH2, e 1.245 €/tonCO2, nell’ipotesi di costo dell’idrogeno uguale a 11 €/kgH2. Si accennava ai produttori di bruciatori.

Il progetto “Blend 2 Balance” vuole proprio creare un approccio possibile per la produzione termica attraverso la produzione di H2 nei pressi degli utilizzatori, evitando la complessità della distribuzione. Produzione ovviamente da RES (Renewable Energy Sources) da installazioni nuove o esistenti di campi fotovoltaici connessi alla rete con effetto “Power to Grid Balance”, ovvero gestendo l’equilibrio tra produzione e consumo di energia.

L’alimentazione dei generatori di calore fruirebbe, inoltre, della possibilità di miscelare H2 and CH4 in funzione della disponibilità di H2 disponibile (fino al 30% – 50%) e bruciato nel generatore stesso (Figura 4). Esplicitamente pensato per applicazioni nel settore Agri-Food & F&B, questo progetto esplicita come scopo ed obiettivo di ridurre il forte impatto del settore Agrifood nella emissione di CO2 e, nello specifico dell’inquinamento locale, la riduzione dell’impatto ambientale in zone fortemente industrializzate come la Pianura Padana.

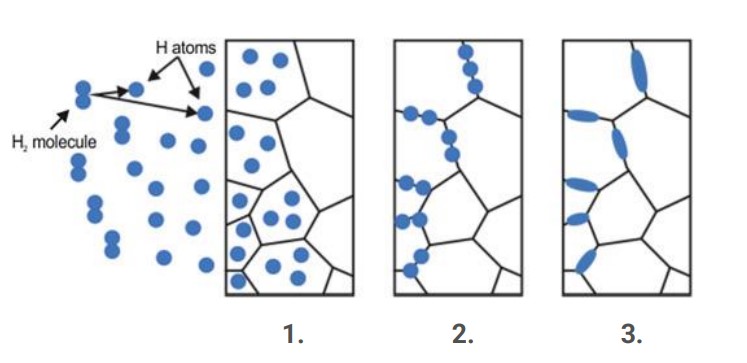

In una prospettiva più estesa, creare una “hydrogen valley” diffusa sul territorio nazionale considerando una estensione potenziale alle 500 principali aziende del settore, con una riduzione di CO2 emessa dal 12% al 23% (17.400 a 48.720 Ton/Anno). Sicuramente la filiera dell’industria dell’idrogeno è portatrice di progresso tecnologico in diversi campi. Ne è un esempio lo sviluppo di materiali idonei per gestire un gas come l’idrogeno, che, come è noto, presenta seri livelli di pericolosità. Ne sono un esempio le ricerche sui materiali e sui meccanismi di degrado conseguenti al contatto con l’idrogeno negli impianti di trasporto e distribuzione (Figura 5).

Considerazioni

Lo sviluppo dell’idrogeno a livello industriale è possibile prima di tutto se verranno messe a disposizione del mercato tecnologie di produzione (soprattutto quelle a zero emissioni connesse alla produzione di idrogeno da rinnovabili, il cosiddetto idrogeno “verde”) a costi competitivi e potenzialmente inferiori a quelli con i quali, oggi, si produce l’idrogeno dal carbone o dal gas naturale.

Viene poi l’aspetto “strategico”, con i diversi Paesi europei – tra i quali, un po’ in ritardo, l’Italia – impegnati a fare scelte di campo, relativamente a quali comparti (incluso, e non secondario, il settore alimentare) e in quali “colori” dell’idrogeno focalizzare gli sforzi per la transizione. Più difficile, in questo momento storico, la definizione del sistema di incentivazione e supporto, perché in assenza di sufficienti risorse per la transizione non è immaginabile avere crescita della capacità di produzione di idrogeno, da qualsiasi fonte.